Ці могуць адліўкі пад ціскам з магніевага сплаву быць папулярнымі ў палегчаных аўтамабілях?

2019-09-28

Магній сплаў ліццё пад ціскамбыць папулярным у аўтамабільнай прамысловасці

| Лёгкі вага аўтамабіля заключаецца ў "пахуданні" аўтамабіля на аснове забеспячэння стабільных і палепшаных характарыстык, энергазберагальнай канструкцыі розных кампанентаў і пастаяннай аптымізацыі мадэлі. Эксперымент даказвае, што калі вага ўсяго аўтамабіля зменшыцца на 10%, эфектыўнасць выкарыстання паліва можа быць павялічана на 6% ~ 8%; вага аўтамабіля зніжаецца на 1%, расход паліва можна знізіць на 0.7%; на кожныя 100 кілаграмаў усёй масы машыны расход паліва на 100 кіламетраў можа быць зніжаны на 0.3 ~ 0.6. Падымацца. |

Лёгкія тэндэнцыі аўтамабіляў

Прафесар Універсітэта Цінхуа Оуян Мін ад імя Кансультатыўнага камітэта па стратэгіі энергазберажэння і распрацоўкі новых энергетычных транспартных сродкаў апублікаваў змест дарожнай карты энергазберагальных і новых энергетычных тэхналогій транспартных сродкаў. Ідэі развіцця лёгкіх тэхналогій, прапанаваныя ў дарожнай карце, у асноўным рэалізуюцца ў тры этапы. Худнейце год за годам.

Першы этап - з 2016 па 2020 год, дасягаючы зніжэння вагі транспартнага сродку на 10% у параўнанні з 2015 годам. Засяродзьцеся на распрацоўцы звышвысокатрывалай сталі і перадавых тэхналогій высокатрывалай сталі, уключаючы распрацоўку характарыстык матэрыялаў, палегчаныя метады праектавання, фармаванне тэхналогія, працэс зваркі і метады ацэнкі выпрабаванняў, для дасягнення высокатрывалай сталі ў аўтамабільнай прамысловасці, доля больш за 50%, алюмініевы сплаў Даследаванне на ліставай метал штампоўка тэхналогіі і практыкі ў арганізме, вывучыць тэхналогію злучэння розных матэрыялаў.

Другі этап доўжыцца з 2021 па 2025 год, дасягаючы зніжэння вагі аўтамабіля на 20% у параўнанні з 2015 годам. З выкарыстаннем тэхналогіі трэцяга пакалення для аўтамабільнай сталі і алюмініевых сплаваў у якасці асноўнай лініі рэалізуецца змешванне розных матэрыялаў, такіх як сталь і алюміній, і шырокае прымяненне цалкам алюмініевага кузава для рэалізацыі масавай вытворчасці і прамысловага прымянення дэталяў вечка з алюмініевага сплава і дэталяў з алюмініевых сплаваў. Павялічыць развіццё тэхналогіі вытворчасці кампазітных дэталяў з магніевага сплаву і вугляроднага валакна, павялічыць каэфіцыент прымянення дэталяў з магніевага сплаву і вугляроднага валакна, а аб'ём алюмінія для ровараў дасягне 350 кг.

Трэцяя фаза - з 2026 па 2030 гады, дасягаючы зніжэння масы аўтамабіля на 35% у параўнанні з 2015 годам. Засяродзьцеся на распрацоўцы тэхналогіі кампазітных вырабаў з магніевага сплаву і вугляроднага валакна, вырашыце праблему перапрацоўкі магніевага сплаву і кампазітных матэрыялаў, рэалізавайце шырокі спектр у дыяпазоне прымянення кампазітнага матэрыялу з вугляроднага валакна, які змешвае цела і дэталі з вугляроднага валакна, а таксама прарваць складаную тэхналогію фармавання дэталяў і тэхналогію злучэння гетэрагенных частак. Магніевы сплаў для ровараў дасягае 45 кг, а выкарыстанне вугляроднага валакна складае 5% вагі аўтамабіля.

Паводле статыстыкі, у 2016 годзе колькасць веласіпеднага магніевага сплаву, вырабленага ў Кітаі, складала ўсяго 7.3 кг, што ўсё яшчэ далёка ад мэты ў 45 кг для веласіпеднага магніевага сплаву ў 2030 годзе. Магніевы сплаў мае шырокі рынак для лёгкіх прымянення ў будучыні і мае неабмежаваны патэнцыял.

Уласцівасці і перавагі магніевага сплаву

Нізкая шчыльнасць

Шчыльнасць адлітага пад ціскам магніевага сплаву складае толькі 2/3 алюмініевага сплаву, 1/4 сталі, удзельная трываласць і ўдзельная калянасць лепш, чым у сталі і алюмініевага сплаву, значна вышэй, чым у канструкцыйных пластмас, таму адліты пад ціскам магніевы сплаў з'яўляецца выдатным у многіх Лёгкі канструкцыйны матэрыял, які можа канкураваць з вышэйпералічанымі матэрыяламі ў галіне прымянення.

Добрае паглынанне вібрацый

Гэта карысна для памяншэння вібрацыі і зніжэння шуму. Напрыклад, пры ўзроўні напружання 35 Мпа каэфіцыент згасання магніевага сплаву AZ91D складае 25%, а алюмініевага сплаву A380 - усяго 1%. Пры ўзроўні нагрузкі 100 Мп магніевыя сплавы AZ91D, AM60 і AS41 складаюць 53%, 72% і 70% адпаведна, а алюмініевы сплаў A380 складае толькі 4%.

Высокая стабільнасць памераў

Нестабільнасць памераў адлівак з магніевага сплаву з-за змены тэмпературы навакольнага асяроддзя і часу зніжаецца.

Высокая цеплаправоднасць

Цеплаправоднасць магніевага сплаву (60-70 Вт/м-1 K-1) саступае толькі алюмініеваму сплаву (каля 100-70 Вт м-1 K-1), таму каэфіцыент праводнасці тэмпературы добры.

Немагнітны, можа быць выкарыстаны для электрамагнітнага экранавання.

Добрая зносаўстойлівасць

Магніевы сплаў таксама мае добры каэфіцыент дэмпфавання. Амартызацыйная здольнасць большая, чым у алюмініевага сплаву і чыгуну. Яго можна выкарыстоўваць для жылля для зніжэння шуму. Яго можна выкарыстоўваць для сядзенняў і колаў для памяншэння вібрацыі і павышэння бяспекі і камфорту аўтамабіля. Магніевы сплаў лёгкі па вазе, моцны па паглынанні ўдараў, добрым па характарыстыках ліцця, высокай магутнасці аўтаматычнай вытворчасці і тэрміну службы штампа, а таксама стабільным памерам. Будучы самым лёгкім тэхнічным матэрыялам, магніевы сплаў з'яўляецца не толькі найбольш прыдатным матэрыялам для адліўкі аўтазапчастак, але і найбольш эфектыўным аўтамабільным святлом. Колькасная ацэнка матэрыялаў.

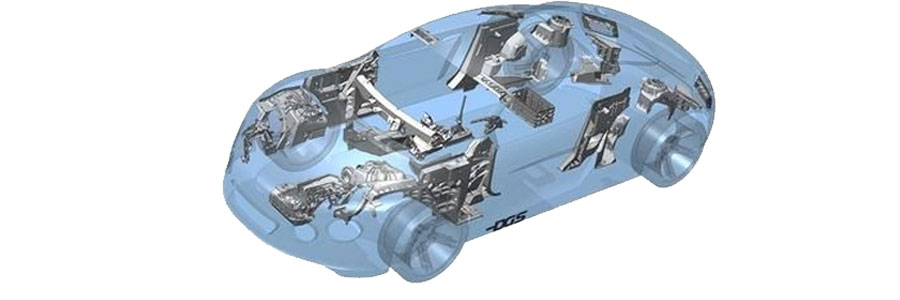

Статус прамысловасці аўтамабільнага ліцця пад ціскам з магніевага сплаву

Распрацоўка лёгкіх аўтамабіляў павялічыла попыт на адліўкі з лёгкіх сплаваў, такіх як магній і алюміній. З 1990 года магній для аўтамабіляў расце ў сярэднім на 20% у год. Магніевыя сплавы сталі важнай галіной у развіцці тэхналогіі аўтамабільных матэрыялаў. Матэрыялы з магніевага сплаву для ліцця пад ціскам асабліва падыходзяць для эканоміі другаснай перапрацоўкі, энергазберажэння, нізкага ўзроўню вугляроду і патрабаванняў да чыстай вытворчасці з-за іх магчымасці перапрацоўкі і працэсу з нізкім узроўнем сколаў. Яны з'яўляюцца дамінуючымі ў развіцці легкавых аўтамабіляў. Буйныя вытворцы аўтазапчастак актыўна скарысталіся магчымасцю развіцця і ўклалі сродкі ў вытворчасць і распрацоўку аўтамабільнага ліцця пад ціскам з магніевага сплаву. Згодна з данымі «Справаздачы аб аналізе вытворчасці аўтамабільнага ліцця пад ціскам з магніевага сплаву ў Кітаі», у 2015 годзе попыт у вытворчасці аўтамабільнага ліцця пад ціскам з магніевага сплаву ў Кітаі дасягнуў 149,000 23.12 тон, павялічыўшыся на 30%. У цяперашні час айчынныя і замежныя аўтакампаніі працуюць над кузавам (каля 18%), рухавіком (каля 15%), сістэмай трансмісіі (каля 16%), сістэмай хады (каля 10%), коламі (каля 5%). XNUMX%) легіраванне сталі магніем або алюмініевыя дэталі.

У сувязі з выкарыстаннем веласіпедных магніевых сплаваў, вырабленых у Кітаі, ёмістасць рынку аўтамабільнай прамысловасці ліцця пад ціскам з магніевых сплаваў Кітая дасягне 229,000 2017 тон у 660,000 годзе, а ёмістасць рынку дасягне 2022 23.5 тон да XNUMX года з сярэднегадавым тэмпам росту злучэння XNUMX%.

Сусветнае выкарыстанне магнію для ровараў нізкае, а попыт на пашырэнне вытворчасці магніевых сплаваў для аўтамабіляў вялікі. Лёгкія матэрыялы, такія як высокатрывалая сталь, алюмініевы сплаў і канструкцыйныя пластмасы, шырока выкарыстоўваюцца ў розных аспектах вытворчасці аўтамабіляў і аўтазапчастак. Магніевыя сплавы не атрымалі шырокага прасоўвання і выкарыстання па розных прычынах. Магніевыя сплавы ў асноўным выкарыстоўваюцца ў панэлях прыбораў. Кранштэйн, рулявы кранштэйн, капот, руль, кранштэйн сядзення, унутраная дзвярная панэль, корпус трансмісіі і г.д. У цяперашні час кожны аўтамабіль у Паўночнай Амерыцы выкарыстоўвае 3.8 кг магніевага сплаву, 9.3 кг у Японіі і 14 кг магніевага сплаву для кожнага аўтамабіля на еўрапейскіх PASSAT і Audi A4, у той час як сярэдні расход кітайскіх аўтамабіляў складае ўсяго 1.5 кг на аўтамабіль.

Прымяненне магніевага сплаву ў палегчэнні аўтамабільнай масы

дэталі для ліцця пад ціскам з сплаву магнію

Канструкцыя салона аўтамабіляНягледзячы на тое, што магніевыя сплавы маюць нізкую каразійную ўстойлівасць, абарона ад карозіі не з'яўляецца галоўным фактарам для канструкцыі салона аўтамабіля. Такім чынам, магніевыя сплавы шырока выкарыстоўваюцца ў канструкцыі салонаў аўтамабіляў, асабліва ў панэлях прыбораў і структурах рулявога кіравання. Паведамляецца, што першая стойка прыборнай панэлі з магніевага сплаву была адліта пад ціскам General Motors у 1961 годзе, зэканоміўшы 4 кг матэрыялу ў параўнанні з тымі ж дэталямі, вырабленымі метадам ліцця пад ціскам з цынкавага сплаву. За апошняе дзесяцігоддзе або каля таго выкарыстанне апор паддонаў для інструментаў з магніевага сплаву, вырабленых з ліцця пад ціскам, дасягнула значнага прагрэсу.

Прымяненне магніевага сплаву ў сядзеннях пачалося ў Германіі ў 1990-х гадах, галоўным чынам у SL Roadster з выкарыстаннем трохкропкавага рамяня бяспекі, вырабленага з магніевага ліцця пад ціскам. Падобна нанясенню магніевага сплаву на прыборную панэль, у апошнія гады праектаванне і вытворчасць сядзенняў з магніевага сплаву падвергліся значнаму паляпшэнню. Канструкцыя сядзення з магніевага сплаву цяпер можа быць тонкай да 2 мм, што значна зніжае вагу. Хаця таксама выкарыстоўваюцца іншыя матэрыялы, такія як высокатрывалая сталь, алюміній і кампазітныя матэрыялы, эксперты прагназуюць, што ў будучыні магніевыя сплавы стануць асноўным матэрыялам для лёгкіх і эканамічна эфектыўных кампанентаў аўтамабільных сядзенняў.

Аўто корпус

Магніевыя сплавы абмежаваныя ў кузаве, але яны таксама выкарыстоўваюцца ў OEM-вытворцах. Калі General Motors прадставіла C-5 Corvette ў 1997 годзе, ён выкарыстоўваў суцэльны каркас даху з магніевага сплаву. Акрамя таго, магніевы сплаў таксама выкарыстоўваўся ў высоўным цвёрдым даху кабрыялета і верхняй раме Cadillac XLR Convertible. У грузавіку і пазадарожніку Ford F -150 таксама выкарыстоўваюцца магніевыя адліўкі з пакрыццём у якасці кранштэйна радыятара. У Еўропе Volkswagen і Mercedes-Benz занялі вядучую ролю ў прымяненні танкасценных адлівак з магніевага сплаву ў панэлях кузава.

Шасі

У цяперашні час літыя або каваныя дыскі з магніевага сплаву выкарыстоўваюцца ў многіх дарагіх гоначных аўтамабілях або высокапрадукцыйных спартыўных аўтамабілях. Аднак адносна высокі кошт і магчымыя праблемы карозіі дыскаў з магніевага сплаву перашкаджаюць іх выкарыстанню ў аўтамабілях, якія серыйна выпускаюцца ў вялікай колькасці.

У будучыні вытворчасць лёгкіх, недарагіх кампанентаў шасі з магніевага сплаву, такіх як ступіцах, падвескі рухавіка і рычагі кіравання, будзе ў значнай ступені абапірацца на працэс ліцця з магніевага сплаву і была распрацавана на дысках з алюмініевага сплаву і кампанентах шасі. Працэс ліцця можа быць паспяхова прыменены да магніевых сплаваў пасля мадыфікацыі. Акрамя таго, распрацоўка недарагіх, устойлівых да карозіі слаёў і новых магніевых сплаваў з стомленасцю і высокай ударатрываласцю паскорыць выкарыстанне магніевых сплаваў на шасі.

Сілавая ўстаноўка

Большасць адлівак сілавога агрэгата, такіх як блок рухавіка, галоўка блока цыліндраў, картэр трансмісіі, масляны паддон і г.д., зроблены з алюмініевага сплаву. У цяперашні час пікапы і пазадарожнікі, якія вырабляюцца ў Паўночнай Амерыцы, маюць трансмісіі з магніевага сплаву, а механічныя каробкі перадач Volkswagen і Audi з магніевага сплаву таксама масава вырабляюцца ў Еўропе і Кітаі.

У цяперашні час дасягнуты эфектыўны прагрэс дзякуючы выпрабаванням дынамометра на прататыпах рухавікоў, узмоцненых магніем, што азначае, што ў будучыні ў сістэмах харчавання будзе выкарыстоўвацца больш магніевых сплаваў.

Асноўныя праблемы прасоўвання і прымянення магніевых сплаваў

Дрэнная ўстойлівасць да карозіі, высокі кошт і высокі ўзровень лому з'яўляюцца папулярнымі бар'ерамі для магніевых сплаваў.

Магніевыя сплавы не маюць праблем, звязаных з высокім коштам ліцця пад ціскам, высокім узроўнем лому і схаванымі небяспекамі бяспечнай вытворчасці. Ду Фангчы, саветнік Кітайскай асацыяцыі вытворцаў аўтамабіляў, сказаў, што магній з'яўляецца вельмі актыўным элементам і яго ўстойлівасць да карозіі вельмі нізкая. Тэхнічныя магчымасці Кітая ў каразійнай стойкасці дэталяў з магніевага сплаву горш. Акрамя таго, магній схільны гарэнню і выбуху падчас апрацоўкі, а таксама існуюць праблемы бяспекі вытворчасці. Вытворчыя ўчасткі патрабуюць строгага кіравання для забеспячэння бяспечнай вытворчасці.

З паскарэннем урбанізацыі энергія становіцца ўсё больш і больш дэфіцытнай, забруджванне навакольнага асяроддзя становіцца ўсё больш і больш сур'ёзным, а энергазберажэнне і скарачэнне выкідаў сталі важнымі падзеямі, якія тычацца нацыянальнай эканомікі і сродкаў да існавання людзей. Як у традыцыйных аўтамабілях, так і ў новых энергетычных транспартных сродках вялікая ўвага надаецца палегчанай канструкцыі кузава для дасягнення энергазберажэння і аховы навакольнага асяроддзя.

Магніевыя сплавы для аўтамабіляў развіваюцца, і працэс ліцця магніевых сплаваў пад ціскам становіцца ўсё больш і больш сталым, а дыяпазон прымянення пашыраецца. Буйнамаштабнае ліццё пад ціскам аўтазапчастак з магніевага сплаву будзе садзейнічаць працэсу палегчэння аўтамабільнай масы.

Спасылка на гэты артыкул: Ці могуць адліўкі пад ціскам з магніевага сплаву быць папулярнымі ў палегчаных аўтамабілях?

Заява аб перадруку: Калі няма спецыяльных інструкцый, усе артыкулы на гэтым сайце арыгінальныя. Калі ласка, пакажыце крыніцу для перадруку: https: //www.cncmachiningptj.com/, дзякуй!

Нашы паслугі

- 5 Апрацоўка восі

- Фрэзераванне cnc

- Паварот cnc

- Апрацоўчая прамысловасць

- Працэс апрацоўкі

- Апрацоўка паверхняў

- Механічная апрацоўка металу

- Апрацоўка пластыка

- Парашковая металургія Цвіль

- Ліццё пад ціскам

- Галерэя запчастак

Прыклады

- Аўтазапчасткі для металу

- дэталяў машын

- Святлодыёдны радыятар

- Часткі будаўніцтва

- Мабільныя часткі

- Медыцынскія часткі

- Электронныя дэталі

- Індывідуальная апрацоўка

- часткі ровараў

Спіс матэрыялаў

- Апрацоўка алюмінія

- Апрацоўка тытана

- Механічная апрацоўка нержавеючай сталі

- Апрацоўка медзі

- Апрацоўка латуні

- Суперсплаўная апрацоўка

- Peek апрацоўка

- Апрацоўка UHMW

- Аднатонная апрацоўка

- PA6 Апрацоўка

- Апрацоўка PPS

- Апрацоўка тэфлонам

- Апрацоўка Інконеля

- Апрацоўка інструментальнай сталі

- Больш матэрыялу

Галерэя запчастак