Даследаванне тэхналогіі такарнага пракручвання валасоў з нікелевага сплаву

Даследаванне тэхналогіі такарнага пракручвання валасоў з нікелевага сплаву

|

Нікель-крэмніевы сплаў — тыповы высокатэмпературны сплаў. Гэта цяжкі ў апрацоўцы матэрыял і шырока выкарыстоўваецца ў аэракасмічнай, авіяцыйнай і іншых галінах. Яго рэзанне - складаны момант у сучаснай тэхналогіі апрацоўкі. Спалучаючы характарыстыкі матэрыялаў з нікель-крэмніевых сплаваў, прымаючы ў якасці прыкладу кантакты з нікель-крэмніевых сплаваў кампаніі, была вывучана тэхналогія апрацоўкі токарнай формы, і для майстэрні была зарэзервавана пэўная тэхналогія апрацоўкі высокатэмпературных сплаваў, якая мае пэўныя значэнне прыкладання. |

1. Увядзенне

Высокатэмпературныя сплавы яшчэ называюць жараўстойлівымі сплавамі або тэрмаўстойлівымі сплавамі. Гэта складаны шматкампанентны сплаў на аснове жалеза, нікеля, кобальту, тытана і г.д., які можа працаваць ва ўмовах высокай тэмпературы акіслення і газавай карозіі 600~1000 ℃. Акрамя таго, ён можа працаваць на працягу доўгага часу пры пэўных нагрузках і мае выдатную цеплавую трываласць, тэрмічную стабільнасць і тэрмічную стомленасць.

Аднак высокатэмпературныя сплавы з'яўляюцца тыповымі матэрыяламі, якія цяжка рэжуцца, з цвёрдасцю вышэй за 250HBS, трываласцю σb>0.98 ГПа, падаўжэннем δ>30%, уздзеяннем ak>9.8×105 Дж/м2, цеплаправоднасцю k<41.9W/ (m2℃), Высокая тэмпература ўстойлівасць непасрэдна павялічвае складанасць апрацоўкі. Пры сумесным уздзеянні вялікай сілы рэзання і высокай тэмпературы падчас апрацоўкі інструмент генеруе аскепкі або дэфармацыю, а затым ламаецца; акрамя таго, гэты тып сплаву хутка вырабіць з'ява працоўнага ўмацавання, і нарыхтоўка будзе вырабляцца ў працэсе апрацоўкі. Загартаваная паверхня інструмента прывядзе да таго, што рэжучая абза інструмента будзе ствараць зазоры ў глыбіні рэзання, і выкліча непажаданую нагрузку на нарыхтоўку, а таксама разбурыць геаметрычную дакладнасць апрацаваных дэталяў.

2. Аналіз сучаснай сітуацыі

Замежныя навукоўцы правялі шмат даследаванняў па рэзцы суперсплаваў. У 1939 годзе брытанская Mond Nickel Company (International Nickel Company) упершыню распрацавала сплаў на аснове нікелю Nimonic 75, а затым Nimonic 80 быў паспяхова выкарыстаны ў матэрыяле лопасцяў турбарэактыўных рухавікоў, утварыўшы серыю сплаваў Nimonic на аснове нікелю. У пачатку 1940 года Злучаныя Штаты распрацавалі сплаў Hastelloy B на аснове нікелю для выкарыстання ў рэактыўным рухавіку GE Bellp-59. У 1950 годзе амерыканскія PW Company, GE Company і Special Metal Company распрацавалі сплавы Waspalloy, M-252 і Udmit 500 адпаведна і сфармавалі на гэтай аснове маркі Inconel, Mar-M і Udmit, якія шырока выкарыстоўваюцца ў лопасцях турбін. . З 1940 г. да сярэдзіны 1950 г. адбывалася карэкціроўка складу сплаву. 1950: З'яўленне тэхналогіі вакуумнай плаўлення дазволіла распрацаваць вялікую колькасць высокаэфектыўных ліцейных суперсплаваў, такіх як Mar-M200 і In 100. Пасля 1960 года распрацоўка новых працэсаў, такіх як накіраванае зацвярдзенне, монокристаллические сплавы, парахавая металургія, механічнае легіраванне, а керамічная фільтрацыя ізатэрмічная ковочный сталі галоўнай рухаючай сілай развіцця суперсплаваў. Аналагічным чынам айчынныя навукоўцы таксама правялі шмат даследаванняў. З 1956 па 1957 год сплавы GH3030, GH4033, GH34 і K412 паспяхова вырабляліся для рухавікоў WP-5; у 1960 годзе, GH4037, GH3039, GH3044, GH4049, GH3128, K417 і іншыя сплавы былі паслядоўна выпрабаваныя вытворчасці. Паспяхова распрацаваны; таксама паслядоўна распрацоўвалася партыя суперсплаваў для розных ракетных рухавікоў; у той жа час сталі папулярызавацца і ўжывацца ў сектарах грамадзянскай прамысловасці суперсплавы, такія як дызельныя турбакампрэсары, наземныя газавыя турбіны і інш., і адна за адной распрацоўвалася партыя тэрмаўстойлівых сплаваў. Суперсплавы, устойлівыя да ізаляцыі і карозіі; у 1970 г. пачалі складвацца доследная вытворчасць і даследаванні суперсплаваў. Дзякуючы імітацыі, пераварванню і распрацоўцы савецкіх суперсплаваў як асноўнага сплаву і яго тэхналагічнай якасці ён дасягнуў або перавысіў савецкі стандарт і фактычны ўзровень. Усе матэрыялы, неабходныя для рухавіка, базуюцца ў Кітаі.

У цяперашні час кампанія Раздымы і рэле не маюць корпусаў з высокатэмпературных сплаваў. Сучжоу Хуатан пастаўляе Halliburton і часта апрацоўвае высокатэмпературныя сплавы. Аддзел прадукцыі Guiyang адказвае за параметры рэзкі, матэрыялы інструментаў і куты, астуджэнне і змазку, а таксама матэрыялы пры апрацоўцы высокатэмпературных сплаваў. Сістэматычныя даследаванні прадукцыйнасці недастатковыя, а сістэматычныя даследаванні па высокатэмпературнай апрацоўцы сплаваў тэрмінова неабходныя, каб закласці аснову для масавага вытворчасці высокапрадукцыйных Раздымы у будучыні. Таму ўзнікае вострая неабходнасць правядзення даследаванняў па тэхналогіі апрацоўкі высокатэмпературных сплаваў для забеспячэння рэальных вытворчых патрэб цэха.

3. Аналіз структуры часткі

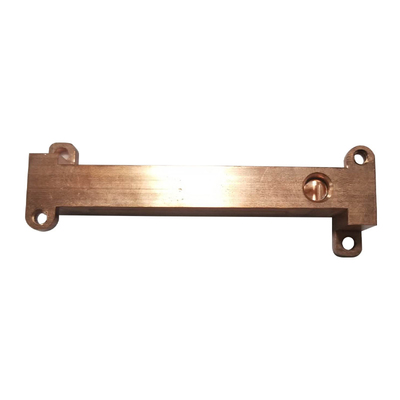

Часткі цела іголкі стройныя вал патрабуюць высокай механічнай трываласці і моцнага супраціўлення паўзучасці пры высокай тэмпературы. Агульная даўжыня корпуса іголкі складае 32 мм, а дыяметры адпаведна φ1.2 мм, φ1.5 мм і φ1.58 мм, якія належаць да тонкага вал часткі. , Яго лёгка дэфармаваць падчас апрацоўкі, і дэфармацыю трэба кантраляваць, каб адпавядаць патрабаванням вытворчасці.

4. Выбар інструмента

Паколькі апрацоўка нікель-крэмніевага сплаву патрабуе высокай цвёрдасці, шчыльнай тэкстуры, добрага эфекту цеплаперадачы і моцнай высокатэмпературнай актыўнасці, асабліва пры 600 ℃, ён утварае цвёрды раствор з кіслародам і азотам. Пры апрацоўцы нікель-крэмніевага сплаву цвёрдасць паверхні значна павялічыцца. Валодае моцным абразіўным эфектам. З-за зносаўстойлівасці і высокай тэмпературнай устойлівасці інструментаў з пакрыццём, пры апрацоўцы такіх высокатэмпературных дэталяў з сплаву неабходна максімальна выкарыстоўваць інструменты для нанясення пакрыццяў.

Цэментавана-цвёрдасплаўныя інструменты з пакрыццём практычна падыходзяць для рэзкі розных цяжкаапрацоўваемых матэрыялаў, але прадукцыйнасць пакрыцця (аднаразовае і кампазітнае пакрыццё) моцна адрозніваецца. Такім чынам, прыдатныя пакрыцця варта падбіраць у адпаведнасці з рознымі аб'ектамі апрацоўкі Інструментальны матэрыял. Цэментаваны карбід з алмазным пакрыццём і цэментаваны карбід з DLC (Diamond Like Carbon) яшчэ больш пашыраюць дыяпазон прымянення інструментаў з пакрыццём і слепа выбіраюць ляза з новым матэрыялам з улікам рэальных патрэб апрацоўкі, што таксама можа павялічыць выдаткі на апрацоўку і выкарыстоўваць новыя матэрыялы пры ўстаўцы ляза , калі хуткасць рэзання і падача няправільныя, гэта таксама паўплывае на якасць нарыхтоўкі і тэрмін службы інструмента. Таму, падбіраючы рэжучыя пласціны для цяжкаапрацоўваемых матэрыялаў, неабходна правільна ацаніць эканамічнасць апрацоўкі і комплексна прадумаць увесь працэс апрацоўкі.

На падставе аналізу выбару інструментаў у гэтым артыкуле для эксперыментаў па апрацоўцы выбіраюцца спецыяльныя ўкладышы з нікелевага сплаву Kyocera і спецыяльныя ўстаўкі з нікелевага сплаву Sandvik. Прадукцыйнасць рэжучых інструментаў паказана ў табліцы 1.

|

Імя |

спецыфікацыя мадэлі |

Кут наканечніка |

Савет Р |

матэрыял |

пакрыццё |

|

Цыліндрычны нож Kyocera |

VBGT110301R-F PR930 |

35 ° |

0.1 |

PR930: базавы матэрыял з ультратонкіх часціц |

TICN (PVD) |

|

Цыліндрычны нож Sandvik |

VCGT110301-UM 1125 |

35 ° |

0.1 |

GC1125: Матэрыял, які выкарыстоўваецца для больш высокіх патрабаванняў да глейкасці |

TICN (PVD) |

5. Аналіз рэзкі вадкасці

Рэжучая вадкасць можа быць вадкасцю для рэзкі на воднай аснове, якая мае хуткую цеплааддачу і добрую цякучасць. Нельга выкарыстоўваць хлорзмяшчальную вадкасць для рэзкі. Яго нельга змешваць з алюмініем, цынкам і яго сплавамі, меддзю і волавам пры апрацоўцы. Калі рэжучая вадкасць змяшчае хлор, то пры высокіх тэмпературах падчас працэсу рэзкі хлор раскладаецца і вылучае вадарод, што прывядзе да ломкасці эпідэрмісу пасля паглынання нікелем, а таксама можа выклікаць карозійнае расколванне нікелевых сплаваў пры высокіх тэмпературах.

Рэжучая вадкасць у майстэрні ў асноўным выкарыстоўвае марку Flowserve, мадэль ECOCOOL EM5 - гэта малочна-белая вадараспушчальная рэжучая вадкасць, і яе хімічны склад паказаны ў табліцы 2. З табліцы 2 відаць, што гэтая рэжучая вадкасць на воднай аснове, асноўным кампанентам з'яўляецца мінеральнае масла, не ўтрымлівае хлор, і адпавядае патрабаванням механічнай апрацоўкі нікелевых сплаваў. Гэтая рэзальная вадкасць можа адпавядаць патрабаванням нікеля апрацоўка сплаваў.

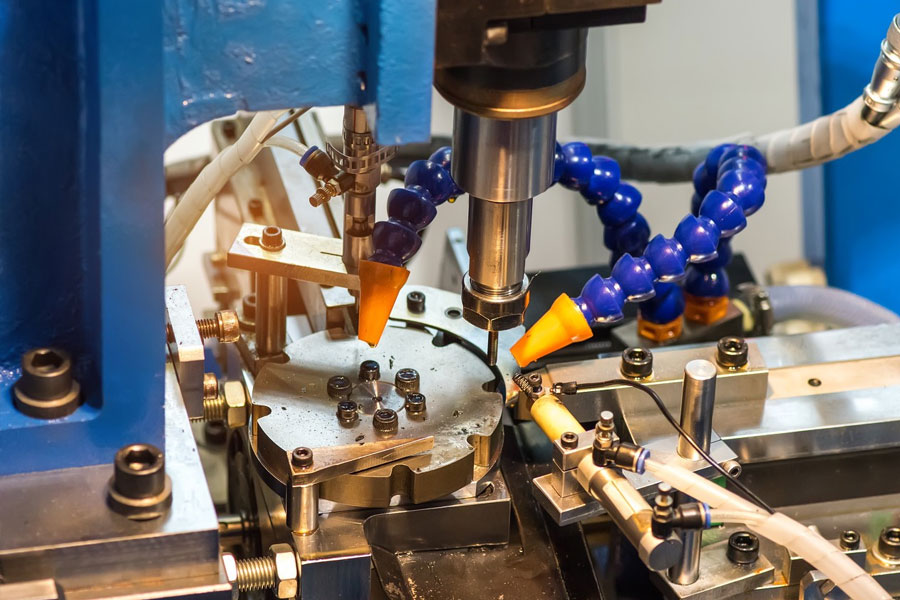

6. Праграмаванне праграмнага забеспячэння Gibbscam

GibbsCAM - гэта праграмнае забеспячэнне CAM для апрацоўкі дэталяў з ЧПУ, асабліва рашэнняў па апрацоўцы CAM у галіне такарнай і фрэзернай апрацоўкі. У дадатак да такарнай і фрэзернай, ён таксама падтрымлівае фрэзераванне ад 2 до 5 восяў, токарства, шматзадачную апрацоўку і рэзанне дроту. Яго самай вялікай асаблівасцю з'яўляецца яго лаканічны інтэрфейс, просты ў вывучэнні і выкарыстанні, а рэжым працы вельмі адпавядае нашым звычкам рамяства. Выйшла на кітайскі рынак у чэрвені 2008 года. Наша кампанія набыла праграмнае забеспячэнне ў ліпені 2009 года. У асноўным яно выкарыстоўваецца ў лічбавых токарных, лічбавых фрэзерных, токарна-фрэзерных кампазітных і пяцівосевых апрацоўчых цэнтрах. Дадзены тып абсталявання мае токарнае, фрэзернае і свідравальнае. , Расточанне, працяжка (пазы) і іншыя функцыі з восямі X, Y, Z, C, E і A. Праграмнае забеспячэнне CAM можна выкарыстоўваць для любой шматвосевай сувязі для апрацоўкі розных складаных дэталяў. У сувязі з дыверсіфікацыяй і складанасцю новых дэталяў, неабходна выкарыстоўваць праграмнае забеспячэнне для праграмавання з ЧПУ. Шлях інструмента дэталі тонкага вала паказаны на малюнку 4.

7. Праверка апрацоўкі паваротнага аналізу

Паколькі аўтаматычнае абточванне рэзкі належыць да аднаразовага павароту на месцы, сіла рэзання вялікая, што прыводзіць да таго, што дэталі лёгка дэфармуюцца, а якасць паверхні дрэнная. Неабходна праверыць кожную дэталь, змяніць варыяцыю ў часе, а таксама змяніць параметры праграмы і кампенсацыю інструмента. У той жа час, паколькі абсталяванне для апрацоўкі ўяўляе сабой аўтаматычную машыну падоўжнай рэзкі, абсталяванне не падзяляе чарнавую і тонкую апрацоўку, а ўся дакладнасць памераў апрацоўваецца за адзін праход, таму да прадукцыйнасці інструмента прад'яўляюцца больш высокія патрабаванні.

Пры рэзцы нікель-хром-нікель-крэмніевага сплаву тэмпература рэзання высокая, даўгавечнасць інструмента нізкая, а хуткасць рэзання аказвае найбольшы ўплыў на тэмпературу рэзання. Як правіла, цвёрдасплаўны інструмент захоўваецца пры тэмпературы 650 ℃ ~ 750 ℃. У выніку некалькіх эксперыментаў па точцы атрыманы наступныя параметры рэзкі:

1) Хуткасць рэзкі vc

Найбольшы ўплыў на даўгавечнасць інструмента аказвае хуткасць рэзання. Хуткасць рэзання лепш за ўсё ўсталёўваць пры ўмове мінімальнага зносу інструмента. Яго можна ўсталяваць у залежнасці ад цвёрдасці і глыбіні рэзкі розных рэжучых матэрыялаў. Паспрабуйце выбраць меншую хуткасць рэзання для апрацоўкі нікелевых сплаваў. Як правіла, грубае фрэзераванне складае 20-50 м / мін, а дробнае - 40-70 м / мін;

2) Колькасць корму f

Хуткасць падачы мала ўплывае на даўгавечнасць інструмента. У выпадку забеспячэння шурпатасці апрацаванай паверхні можна выбраць вялікую падачу. Як правіла, можна выбраць 0.003 ~ 0.006 мм/р, і хуткасць падачы не можа быць занадта вялікай. Занадта шмат прывядзе да хуткага зношвання інструмента, павелічэння сілы рэзання і дэфармацыі дэталяў. Такім чынам, як правіла, ён не павінен быць больш за 0.006 мм/р;

3) Глыбіня зрэзу ап

Глыбіня рэзання менш за ўсё ўплывае на даўгавечнасць інструмента. Як правіла, спачатку можа быць выкарыстана большая глыбіня рэзання, што можа прадухіліць рэзанне наканечніка інструмента ў загартаваны пласт, а таксама можа павялічыць працоўную даўжыню краю інструмента, што спрыяе адводу цяпла. Допуск на памеры, глыбіня рэзу роўная нарыхтоўцы мінус памер дэталі, і не можа быць адрэгулявана ўручную.

Дзякуючы выкарыстанню для праверкі апрацоўкі ляза з спецыяльных нікелевых сплаваў Kyocera і спецыяльных лязоў з нікелевага сплаву Sandvik, вынікі апрацоўкі дэталяў з ЧПУ паказаны на малюнках 5 і 6. Паверхневы эфект дэталяў добры, і інструмент не мае відавочнага зносу; шурпатасць дэталяў, апрацаваных лязамі Sandvik, вялікая, што не можа адпавядаць патрабаванням чарцяжоў. Такім чынам, ляза Kyocera выкарыстоўваюцца для вонкавых круглых лёзаў. Калі марку трэба выправіць, перавага аддаецца лезвіям Kyocera.

8. Рэзюмэ

З мэтай вырашэння праблемы, што кантакты з сплаву нікель-хром-нікель-крэмній не паддаюцца апрацоўцы, гэты артыкул пачынаецца з аспектаў інструментаў і параметраў працэсу, праводзіцца мноства тэхналагічных выпрабаванняў, знаходзіць інструмент, прыдатны для нікель-хром- апрацоўка нікель-крэмніевых сплаваў, аптымізуе параметры апрацоўкі і вырашае праблему. Для таго, каб вырашыць праблему апрацоўкі нікель-хром-нікель-крэмніевых сплаваў, майстэрня змагла апрацаваць матэрыял ад немагчымасці яго апрацоўкі. Упершыню ён мае магчымасць апрацоўваць матэрыялы з нікель-хром-нікель-крэмніевых сплаваў, што значна паляпшае якасць апрацоўкі і эфектыўнасць апрацоўкі дэталяў з ЧПУ. Падмурак заклаў серыйны выпуск легаваных кантактаў.

Спасылка на гэты артыкул: Даследаванне тэхналогіі такарнага пракручвання валасоў з нікелевага сплаву

Заява аб перадруку: Калі няма спецыяльных інструкцый, усе артыкулы на гэтым сайце арыгінальныя. Калі ласка, пакажыце крыніцу для перадруку: https: //www.cncmachiningptj.com/, дзякуй!

Крама з ЧПУ PTJ вырабляе дэталі з выдатнымі механічнымі ўласцівасцямі, дакладнасцю і паўтаральнасцю з металу і пластыка. Даступна 5-восевае фрэзернае ЧПУ.Апрацоўка высокатэмпературнага сплаву дыяпазон уключна апрацоўка інканеллю,апрацоўка монелем,Апрацоўка аскалогіі Geek,Карп 49 механічная апрацоўка,Апрацоўка Hastelloy,Механічная апрацоўка Nitronic-60,Апрацоўка Hymu 80,Апрацоўка інструментальнай сталіі г.д. Ідэальна для аэракасмічных прыкладанняў.ЧПУ вырабляе дэталі з выдатнымі механічнымі ўласцівасцямі, дакладнасцю і паўтаральнасцю з металу і пластыка. Даступныя 3-восевыя і 5-восевыя фрэзерныя станкі з ЧПУ. Мы падрыхтуем для вас стратэгію прадастаўлення найбольш эканамічна эфектыўных паслуг, якія дапамогуць вам дасягнуць мэты. sales@pintejin.com ) непасрэдна для вашага новага праекта.

Крама з ЧПУ PTJ вырабляе дэталі з выдатнымі механічнымі ўласцівасцямі, дакладнасцю і паўтаральнасцю з металу і пластыка. Даступна 5-восевае фрэзернае ЧПУ.Апрацоўка высокатэмпературнага сплаву дыяпазон уключна апрацоўка інканеллю,апрацоўка монелем,Апрацоўка аскалогіі Geek,Карп 49 механічная апрацоўка,Апрацоўка Hastelloy,Механічная апрацоўка Nitronic-60,Апрацоўка Hymu 80,Апрацоўка інструментальнай сталіі г.д. Ідэальна для аэракасмічных прыкладанняў.ЧПУ вырабляе дэталі з выдатнымі механічнымі ўласцівасцямі, дакладнасцю і паўтаральнасцю з металу і пластыка. Даступныя 3-восевыя і 5-восевыя фрэзерныя станкі з ЧПУ. Мы падрыхтуем для вас стратэгію прадастаўлення найбольш эканамічна эфектыўных паслуг, якія дапамогуць вам дасягнуць мэты. sales@pintejin.com ) непасрэдна для вашага новага праекта.

- 5 Апрацоўка восі

- Фрэзераванне cnc

- Паварот cnc

- Апрацоўчая прамысловасць

- Працэс апрацоўкі

- Апрацоўка паверхняў

- Механічная апрацоўка металу

- Апрацоўка пластыка

- Парашковая металургія Цвіль

- Ліццё пад ціскам

- Галерэя запчастак

- Аўтазапчасткі для металу

- дэталяў машын

- Святлодыёдны радыятар

- Часткі будаўніцтва

- Мабільныя часткі

- Медыцынскія часткі

- Электронныя дэталі

- Індывідуальная апрацоўка

- часткі ровараў

- Апрацоўка алюмінія

- Апрацоўка тытана

- Механічная апрацоўка нержавеючай сталі

- Апрацоўка медзі

- Апрацоўка латуні

- Суперсплаўная апрацоўка

- Peek апрацоўка

- Апрацоўка UHMW

- Аднатонная апрацоўка

- PA6 Апрацоўка

- Апрацоўка PPS

- Апрацоўка тэфлонам

- Апрацоўка Інконеля

- Апрацоўка інструментальнай сталі

- Больш матэрыялу