Як сабраць і ўсталяваць станкі з ЧПУ правільным спосабам і добрыя парады

2023-10-30

Раздзел 1: Разуменне станкоў з ЧПУ

У гэтай главе мы закладзем аснову, даследуючы, што такое станкі з ЧПУ, розныя даступныя тыпы і ключавыя кампаненты, якія складаюць станкі з ЧПУ.а. Што такое станок з ЧПУ?

Станок з ЧПУ, скарачэнне ад Computer Numerical Control machine, - гэта складанае абсталяванне, якое выкарыстоўваецца ў вытворчасці і працэс апрацоўкіэс. У адрозненне ад звычайных станкоў, якія кіруюцца аператарамі ўручную, станкі з ЧПУ аўтаматызаваны і кіруюцца камп'ютарамі, што дазваляе выконваць дакладныя і вельмі паўтаральныя аперацыі. Гэтыя машыны здольныя выконваць такія складаныя задачы, як рэзка, свідраванне, фрэзераванне і фарміраванне такіх матэрыялаў, як метал, пластык, дрэва і інш. У аснове станка з ЧПУ ляжыць яго здольнасць інтэрпрэтаваць і выконваць каманды з праграмнага забеспячэння аўтаматызаванага праектавання (CAD) або аўтаматызаванага вытворчасці (CAM). Гэта праграмнае забеспячэнне стварае шэраг лікавых кодаў, якія часта называюць G-кодамі і M-кодамі, якія інструктуюць станок з ЧПУ аб тым, як перамяшчаць рэжучыя інструменты і дэталь для дасягнення жаданага выніку. Станкі з ЧПУ здзейснілі рэвалюцыю ў апрацоўчай прамысловасці, павялічыўшы эфектыўнасць, скараціўшы колькасць чалавечых памылак і дазволіўшы вырабляць складаныя і індывідуальныя кампаненты.б. Віды станкоў з ЧПУ

Станкі з ЧПУ бываюць розных тыпаў, кожны з якіх прызначаны для канкрэтнага прымянення і галін прамысловасці. Вось некалькі распаўсюджаных тыпаў станкоў з ЧПУ:- фрэзерны машыны: Гэтыя машыны выкарыстоўваюцца для рэзкі і фарміравання матэрыялаў пры дапамозе кручэння рэжучых інструментаў. Яны шырока выкарыстоўваюцца ў такіх галінах прамысловасці, як аэракасмічная, аўтамабільная і металаапрацоўчая для такіх задач, як свідраванне, фрэзераванне і гравіроўка.

- Такарныя станкі з ЧПУ: Такарныя станкі з ЧПУ прызначаныя для кручэння нарыхтоўкі, у той час як рэжучы інструмент выкарыстоўваецца для выдалення з яе матэрыялу. Яны важныя для вытворчасці цыліндрычных кампанентаў, такіх як валз і ўтулкаs.

- Фрэзерныя машыны з ЧПУ: Гэтыя машыны ў асноўным выкарыстоўваюцца для рэзкі і фарміравання такіх матэрыялаў, як дрэва, пластык і кампазіты. Фрэзерныя машыны з ЧПУ шырока распаўсюджаны ў дрэваапрацоўчай прамысловасці і шыльдабудаванні.

- Плазменныя рэзкі з ЧПУ: Плазменныя рэзкі з ЧПУ ідэальна падыходзяць для рэзкі металічных лістоў і выкарыстоўваюць высакахуткасную брую іянізаванага газу для расплаўлення і выдалення матэрыялу. Яны занятыя ў металаапрацоўчай і аўтамабільнай прамысловасці.

- Лазерныя рэзкі з ЧПУ: Станкі для лазернай рэзкі выкарыстоўваюць магутны лазерны прамень для дакладнай рэзкі або гравіроўкі розных матэрыялаў, уключаючы металы, пластмасы і тэкстыль. Яны знаходзяць прымяненне ў розных галінах прамысловасці - ад вырабу ювелірных вырабаў да прамысловай вытворчасці.

- Гідраабразіўныя фрэзы з ЧПУ: Гідраабразіўныя фрэзы выкарыстоўваюць струмень вады пад высокім ціскам, змешаны з абразіўнымі часціцамі, для праразання матэрыялаў. Яны падыходзяць для рэзкі шырокага спектру матэрыялаў, уключаючы камень, шкло і металы.

- станкі з ЧПУ: Станкі для электраэрозійнай апрацоўкі (EDM) выкарыстоўваюць электрычныя разрады для эрозіі матэрыялу з нарыхтоўкі. Яны выкарыстоўваюцца для складаных і высокадакладных задач, асабліва пры вырабе інструментаў і штампаў.

в. Кампаненты станка з ЧПУ

Разуменне кампанентаў станка з ЧПУ мае вырашальнае значэнне для эфектыўнай працы і абслугоўвання. Вось ключавыя кампаненты большасці станкоў з ЧПУ:- Рама машыны: Каркас станка забяспечвае структурную падтрымку ўсяго станка з ЧПУ. Як правіла, ён зроблены з звышмоцных матэрыялаў для забеспячэння стабільнасці і цвёрдасці падчас працы.

- Шпіндзель: Шпіндзель - гэта матарызаваны кампанент, які адказвае за ўтрыманне і кручэнне рэжучых інструментаў або прыстасаванняў. Гэта адыгрывае ключавую ролю ў дакладнасці і хуткасці працэсу апрацоўкі.

- Сістэма восі: Станкі з ЧПУ працуюць па некалькіх восях, якія звычайна пазначаюцца як X, Y і Z. Гэтыя восі вызначаюць рух машыны ў трохмернай прасторы. Некаторыя машыны могуць мець дадатковыя восі кручэння, такія як A, B і C, для больш складаных аперацый.

- Інструмент змены: Многія станкі з ЧПУ абсталяваны аўтаматычнымі прыладамі змены інструментаў, якія дазваляюць хутка пераключаць рэжучыя інструменты падчас працэсу апрацоўкі. Гэта павышае эфектыўнасць і скарачае час прастою.

- Панэль кіравання: Панэль кіравання змяшчае інтэрфейс, праз які аператары або праграмісты могуць уводзіць каманды, загружаць праграмы і кантраляваць стан машыны.

- Працоўны стол або сістэма трымання: Працоўны стол - гэта месца, дзе нарыхтоўка надзейна ўтрымліваецца на месцы падчас апрацоўкі. Розныя ўтрымлівальныя прылады, такія як заціскі, ціскі і інш свяцільні, выкарыстоўваюцца для забеспячэння стабільнасці і правільнага размяшчэння нарыхтоўкі.

- Сістэма прывада: Сістэма прывада складаецца з рухавікоў і выканаўчых механізмаў, якія адказваюць за перамяшчэнне кампанентаў машыны па зададзеных восях. Дакладнае кіраванне сістэмай прывада вельмі важна для дакладнай апрацоўкі.

- Сістэма астуджальнай вадкасці: Астуджэнне падчас Шматвосевая апрацоўка з ЧПУ для прадухілення перагрэву інструментаў і нарыхтовак. Станкі з ЧПУ часта маюць сістэму астуджальнай вадкасці для падтрымання аптымальнай тэмпературы.

- Кампутар кіравання: Кампутар кіравання змяшчае апаратнае і праграмнае забеспячэнне, неабходнае для працы станка з ЧПУ. Ён інтэрпрэтуе G-коды і M-коды, створаныя праграмным забеспячэннем CAD/CAM, і пераўтварае іх у рухі і дзеянні.

Раздзел 2: Падрыхтоўка перад устаноўкай

Перш чым прыступіць да ўсталёўкі вашага станка з ЧПУ, вельмі важна правесці дбайную падрыхтоўку. У гэтай главе вы азнаёміцеся з важнымі момантамі перад устаноўкай, уключаючы наладжванне працоўнай прасторы, патрабаванні да электразабеспячэння і электразабеспячэння, а таксама меры бяспекі для бесперашкоднага і бяспечнага працэсу ўстаноўкі.а. Меркаванні працоўнай прасторы

- Патрабаванні да прасторы: Пачніце з ацэнкі даступнага месца ў вашай майстэрні або памяшканні. Пераканайцеся, што зона дастаткова прасторная для размяшчэння вашага станка з ЧПУ, у тым ліку дастаткова месца для бяспечнага доступу і абслугоўвання. Улічвайце памеры машыны, прастору, неабходную для апрацоўкі матэрыялаў, і любое дадатковае абсталяванне або працоўныя месцы.

- Вентыляцыя: Дастатковая вентыляцыя мае вырашальнае значэнне для рассейвання цяпла, якое выдзяляецца падчас апрацоўкі, і для выдалення любых патэнцыйна шкодных выпарэнняў або часціц пылу. Усталюйце належныя сістэмы вентыляцыі або абсталяванне для фільтрацыі паветра, каб падтрымліваць чыстае і бяспечнае працоўнае асяроддзе.

- Крысы: Пераканайцеся, што падлогавае пакрыццё ў прызначаным месцы роўнае, устойлівае і здольнае вытрымаць вагу станка з ЧПУ. Няроўны або слабы падлогу можа прывесці да вібрацыі машыны і недакладнасцяў падчас працы.

- даступнасць: Сплануйце лёгкі доступ да станка з ЧПУ для ўстаноўкі, абслугоўвання і рамонту. Пераканайцеся, што ёсць свабодныя шляхі і дастаткова месца для манеўравання цяжкай тэхнікі і матэрыялаў.

- асвятленне: Дастатковае асвятленне неабходна для бяспечнай і дакладнай працы. Пераканайцеся, што працоўнае месца добра асветлена, каб прадухіліць няшчасныя выпадкі і забяспечыць добрую бачнасць працэсу апрацоўкі.

б. Патрабаванні да харчавання і электрычнасці

- Электразабеспячэнне: Вызначце канкрэтныя электрычныя патрабаванні вашага станка з ЧПУ. Праверце тэхнічныя характарыстыкі машыны і пракансультуйцеся з вытворцам або пастаўшчыком, каб пераканацца, што электразабеспячэнне вашага аб'екта адпавядае гэтым патрабаванням.

- Напружанне і фаза: Для станкоў з ЧПУ могуць спатрэбіцца розныя ўзроўні напружання (напрыклад, 110 В, 220 В, 440 В) і фазы (аднафазная або трохфазная). Пераканайцеся, што электразабеспячэнне адпавядае характарыстыкам машыны.

- Электрычная панэль: Усталюйце спецыяльную электрычную панэль для станка з ЧПУ, каб прадухіліць перагрузку існуючых схем. Найміце электрыка з ліцэнзіяй для прафесійнай працы з праводкай і злучэннямі.

- Абарона ад перанапружання: Інвестуйце ў прылады абароны ад перанапружання, каб абараніць адчувальныя электронныя кампаненты станка з ЧПУ ад ваганняў напружання і перанапружання.

- зазямленне: Забяспечце належнае зазямленне як станка з ЧПУ, так і электрычнай сістэмы, каб знізіць рызыку пашкоджання электрычным токам і пашкоджання абсталявання.

в. Меры бяспекі

- Ахоўнае абсталяванне: Аддавайце прыярытэт бяспецы, забяспечваючы адпаведныя сродкі індывідуальнай абароны (СІЗ) для аператараў і тэхнікаў. Гэта можа ўключаць ахоўныя акуляры, сродкі абароны слыху, пальчаткі і ахоўную вопратку.

- Працэдуры ў надзвычайных сітуацыях: Распрацуйце і задакументуйце працэдуры аварыйнага адключэння, якія могуць хутка спыніць станок з ЧПУ ў выпадку непрадбачаных падзей або аварый. Пераканайцеся, што ўвесь персанал навучаны гэтым працэдурам.

- Пажарная бяспека: Усталюйце вогнетушыцелі і дэтэктары дыму побач са станком з ЧПУ. Укараняйце пратаколы пажарнай бяспекі, такія як захаванне лёгкаўзгаральных матэрыялаў далей ад машыны і захаванне плана пажарнага выхаду.

- Блакіроўка/адказ (LOTO): Укараняйце працэдуры LOTO для прадухілення выпадковага запуску машыны падчас тэхнічнага абслугоўвання або рамонту. Выкарыстоўвайце замкі і цэтлікі, каб паказаць, калі машына знаходзіцца на тэхнічным абслугоўванні.

- Навучанне тэхніцы бяспекі: Правядзіце комплекснае навучанне тэхніцы бяспекі для ўсяго персаналу, які будзе эксплуатаваць, абслугоўваць або працаваць вакол станка з ЧПУ. Падкрэсліце бяспечныя практыкі і важнасць захавання пратаколаў бяспекі.

- Першая дапамога: Трымайце добра ўкамплектаваную аптэчку паблізу станка з ЧПУ. Пераканайцеся ў наяўнасці падрыхтаванага персаналу для неадкладнага аказання першай дапамогі ў выпадку траўмаў.

Раздзел 3: Зборка станка з ЧПУ

Пасля таго, як вы завяршылі падрыхтоўку перад устаноўкай, пара пераходзіць да этапу зборкі. У гэтай главе мы прапануем пакрокавае кіраўніцтва па зборцы вашага станка з ЧПУ, якое ахоплівае асноўныя задачы ад распакавання і агляду да арганізацыі кабеляў.а. Распакаванне і праверка

- распакоўка: Пачніце з асцярожнага распакавання ўсіх кампанентаў вашага станка з ЧПУ. Выконвайце інструкцыі вытворцы па распакаванні, каб пазбегнуць пашкоджанняў падчас працэсу. Пры неабходнасці выкарыстоўвайце адпаведныя інструменты і пад'ёмнае абсталяванне.

- Інвентар кампанентаў: Стварыце кантрольны спіс інвентара, каб пераканацца, што вы атрымалі ўсе кампаненты, пералічаныя ў кіраўніцтве або дакументацыі да машыны. Пераканайцеся, што нічога не прапала і не пашкоджана.

- Праверце на наяўнасць пашкоджанняў: Уважліва агледзіце кожны кампанент на наяўнасць прыкмет пашкоджанняў, такіх як увагнутасці, драпіны або пагнутыя часткі. Задакументуйце любыя праблемы і неадкладна паведаміце вытворцу або пастаўшчыку.

б. Кампаненты арганізацыі

- Арганізуйце працоўную зону: Перад зборкай пераканайцеся, што ваша працоўнае месца чыстае і добра арганізаванае. Прыбярыце беспарадак і забяспечце дастаткова месца для размяшчэння і арганізацыі кампанентаў.

- Група падобных частак: Згрупуйце падобныя дэталі, каб палегчыць працэс зборкі. Такія кампаненты, як зашпількаs, кранштэйны і абсталяванне павінны быць арганізаваны ў асобных кантэйнерах або латках для лёгкага доступу.

- Звярніцеся да кіраўніцтваў: Праглядзіце кіраўніцтва па зборцы і дакументацыю, прадстаўленую вытворцам. Азнаёмцеся з этапамі зборкі, схемамі і любымі канкрэтнымі інструкцыямі.

в. Зборка рамы машыны

- Базавая зборка: Пачніце з асновы станка з ЧПУ. Выконвайце інструкцыі вытворцы, каб надзейна сабраць базавую раму. Пераканайцеся, што ён роўны і ўстойлівы.

- Калонныя і апорныя канструкцыі: Збярыце калоны і апорныя канструкцыі, дакладна сумяшчаючы іх з падставай. Зацягніце ўсе балты і крапежныя элементы з рэкамендаваным момантам кручэння.

- Накіроўвалыя і рэйкі: Усталюйце накіроўвалыя і рэйкі, якія будуць накіроўваць рух рэжучых або ўтрымліваючых інструменты кампанентаў станка. Пераканайцеся, што яны правільна выраўнаваны і надзейна замацаваны.

d. Мацаванне рухавікоў і прывадаў

- Ўстаноўка рухавіка: Усталюйце рухавікі ў прызначаныя для іх месцы ў адпаведнасці з інструкцыямі вытворцы. Пераканайцеся, што рухавікі надзейна замацаваны і выраўнаваны з прываднымі механізмамі.

- Сістэма прывада: Злучыце рухавікі з прываднымі механізмамі з дапамогай адпаведных муфт або рамянёў. Забяспечце належнае нацяжэнне і выраўноўванне, каб прадухіліць люфт і недакладнасці.

д. Ўстаноўка панэлі кіравання

- Мантаж панэлі кіравання: Усталюйце панэль кіравання ў зручным месцы, звычайна ў межах лёгкай дасяжнасці аператара. Пераканайцеся, што ён надзейна замацаваны і размешчаны для аптымальнай бачнасці і даступнасці.

- Электрычныя злучэнні: Падключыце панэль кіравання да электрычнай сістэмы машыны ў адпаведнасці са схемамі электраправодкі, прыведзенымі ў дакументацыі вытворцы. Яшчэ раз праверце ўсе злучэнні на дакладнасць.

е. Кіраванне кабелем

- Пракладка кабеля: Акуратна пракладвайце ўсе кабелі, драты і шлангі, каб прадухіліць заблытванне або перашкоды рухомым часткам. Для замацавання і абароны кабеляў выкарыстоўвайце кабельныя латкі або заціскі.

- Маркіроўка: Пазначайце кабелі і правады ідэнтыфікацыйнымі маркерамі або біркамі для спрашчэння пошуку няспраўнасцей і абслугоўвання. Выразна пазначце прызначэнне і прызначэнне кожнага кабеля.

- тэставанне: Перш чым зачыняць любыя корпуса або панэлі, правядзіце папярэдні тэст, каб пераканацца, што ўсе электрычныя злучэнні функцыянуюць правільна. Пераканайцеся, што рухавікі і датчыкі рэагуюць належным чынам.

Раздзел 4: Выраўноўванне і нівеліраванне

У главе 4 мы паглыбімся ў найважнейшы працэс выраўноўвання і выраўноўвання станка з ЧПУ. Правільнае выраўноўванне і выраўноўванне з'яўляюцца фундаментальнымі для забеспячэння дакладнасці і дакладнасці працы вашай машыны. У гэтай главе разглядаецца важнасць выраўноўвання і выраўноўвання, неабходныя інструменты і абсталяванне, а таксама пакрокавае кіраўніцтва па працэсе выраўноўвання і выраўноўвання.а. Важнасць выраўноўвання і нівеліравання

- Дакладнасць і дакладнасць: Выраўноўванне і выраўноўванне неабходныя для дасягнення высокай ступені дакладнасці і дакладнасці, неабходных пры апрацоўцы з ЧПУ. Зрушэнне або няроўнасці могуць прывесці да памылак у памерах гатовых дэталяў.

- Паменшаны знос: Правільнае выраўноўванне памяншае непатрэбную нагрузку на кампаненты машыны, напрыклад падшыпнікамы і накіроўвалыя. Гэта павялічвае тэрмін службы машыны і зніжае выдаткі на тэхнічнае абслугоўванне.

- Мінімізаваная вібрацыя: Добра выраўнаваная і выраўнаваная машына стварае менш вібрацый, што прыводзіць да лепшай аздаблення паверхні і памяншэння зносу інструмента. Вібрацыя таксама можа паўплываць на даўгавечнасць адчувальных электронных кампанентаў.

- Бяспека: Няправільныя або няроўныя машыны могуць прадстаўляць небяспеку для бяспекі. Напрыклад, няроўная машына можа нечакана перакуліцца або зрушыцца падчас працы.

б. Неабходныя інструменты і абсталяванне

Каб правільна выканаць выраўноўванне і выраўноўванне, вам спатрэбяцца наступныя прылады і абсталяванне:- Узроўні дакладнасці: Высакаякасныя дакладныя ўзроўні маюць вырашальнае значэнне для дакладнага вымярэння выраўноўвання і нівеліроўкі машыны.

- Інструменты карэкціроўкі: У залежнасці ад канструкцыі вашай машыны вам могуць спатрэбіцца спецыяльныя інструменты, такія як гаечныя ключы, пракладкі або рэгулявальныя шрубы.

- Індыкатары цыферблата: Індыкатары цыферблата дапамагаюць у вымярэнні выраўноўвання розных кампанентаў машыны, уключаючы шпіндзель інструмента і працоўны стол.

- Датчыкі: Датчыкі выкарыстоўваюцца для вымярэння зазораў і зазораў паміж кампанентамі машыны падчас выраўноўвання.

- Лазер для выраўноўвання: Лазер для выраўноўвання можа быць карысны для ацэнкі прамалінейнасці накіроўвалых і іншых лінейных кампанентаў.

в. Пакрокавы працэс выраўноўвання і выраўноўвання

Выканайце наступныя дзеянні, каб выраўнаваць і выраўнаваць станок з ЧПУ:Крок 1: падрыхтуйце працоўнае месца

Пераканайцеся, што працоўнае месца чыстае, без смецця і добра асветлена. Выдаліце ўсе перашкоды, якія могуць перашкаджаць працэсу выраўноўвання і выраўноўвання.Крок 2: Устанаўленне кропкі адліку

Выберыце ўстойлівую кропку адліку на раме або падставе машыны, якая звычайна прадастаўляецца вытворцам. Гэтая кропка будзе служыць адпраўной кропкай для ўсіх вымярэнняў.Крок 3: Выраўнуйце станок

- Размясціце дакладныя ўзроўні на розных паверхнях машыны, такіх як аснова, калоны і працоўны стол.

- Адрэгулюйце выраўноўвальныя шрубы або пракладкі, каб дасягнуць ідэальнага гарызантальнага выраўноўвання. Праверце індыкатары бурбалак на ўзроўнях на дакладнасць.

Крок 4: Выраўноўванне накіроўвалых і слайдаў

- Выкарыстоўвайце цыферблатныя індыкатары і лазеры для выраўноўвання, каб праверыць прамалінейнасць і паралельнасць накіроўвалых, салазкі і іншых лінейных кампанентаў.

- Адрэгулюйце адпаведныя кампаненты, каб выправіць любое выяўленае зрушэнне.

Крок 5: Выраўноўванне шпіндзеля

- Усталюйце цыферблатны індыкатар на шпіндзель станка або трымальнік інструмента.

- Павярніце шпіндзель, каб праверыць біццё і канцэнтрычнасць. Пры неабходнасці адрэгулюйце шпіндзель, каб мінімізаваць біццё.

Крок 6: Выраўноўванне працоўнага стала

- Праверце выраўноўванне працоўнага стала або мацавання з дапамогай цыферблатных індыкатараў.

- Адрэгулюйце размяшчэнне працоўнага стала так, каб ён быў перпендыкулярны восям машыны.

- Пасля рэгулявання яшчэ раз праверце ўсе выраўноўванні, каб пераканацца, што яны адпавядаюць зададзеным допускам.

- Правядзіце тэставыя запускі, каб пераканацца, што машына працуе дакладна і дае жаданыя вынікі.

Крок 8: Дакументацыя

Захоўвайце падрабязныя запісы працэсу выраўноўвання і выраўноўвання, уключаючы вымярэнні, зробленыя карэкціроўкі і любыя ўзніклыя праблемы. Гэтая дакументацыя будзе каштоўнай для далейшага выкарыстання і абслугоўвання.Крок 9: Канчатковая праверка і сертыфікацыя

Падумайце пра тое, каб кваліфікаваны тэхнік або інжынер правёў канчатковую праверку і сертыфікацыю, каб пераканацца, што станок з ЧПУ адпавядае галіновым стандартам і патрабаванням бяспекі. Правільнае выраўноўванне і выраўноўванне неабходныя для надзейнай і дакладнай працы вашага станка з ЧПУ. Не спяшайцеся падчас гэтага працэсу, бо дакладнасць мае першараднае значэнне. Выконваючы гэтыя крокі і выкарыстоўваючы правільныя інструменты, вы можаце пераканацца, што ваша машына знаходзіцца ў аптымальным стане для паспяховай апрацоўкі. У наступным раздзеле мы вывучым патрабаванні да электраправодкі вашага станка з ЧПУ.Глава 5: Электраправодка

У гэтай главе мы паглыбімся ў аспекты электрычнай праводкі вашага станка з ЧПУ. Правільная электраправодка мае вырашальнае значэнне для бяспечнай і эфектыўнай працы машыны. У гэтым раздзеле разглядаюцца электрычныя сістэмы, праводка станка з ЧПУ і важныя меры бяспекі.а. Разуменне электрычных сістэм

- Крыніца сілкавання: Станкі з ЧПУ патрабуюць стабільнага і адпаведнага электрасілкавання. Зразумейце патрабаванні да напружання, частаты і фазы, вызначаныя вытворцам машыны. Пераканайцеся, што крыніца сілкавання надзейная і мае дастатковую магутнасць, каб справіцца з электрычнай нагрузкай прылады.

- Электрычная панэль: Большасць станкоў з ЧПУ маюць электрычную панэль, на якой размешчаны розныя кампаненты, у тым ліку аўтаматычныя выключальнікі, рэле, контакторы і клеммныя блокі. Азнаёмцеся з кампанентамі панэлі і іх функцыямі.

- Схемы электраправодкі: Азнаёмцеся са схемамі электраправодкі, прадстаўленымі вытворцам машыны. Гэтыя схемы ілюструюць злучэнні паміж кампанентамі і неабходныя для правільнай праводкі.

- зазямленне: Правільнае зазямленне мае вырашальнае значэнне для бяспекі. Пераканайцеся, што машына і электрычная сістэма зазямлены ў адпаведнасці з мясцовымі электрычнымі правіламі і рэкамендацыямі вытворцы.

б. Праводка станка з ЧПУ

Каб падключыць станок з ЧПУ, выканайце наступныя дзеянні:Крок 1: Выключэнне

Пераканайцеся, што машына і крыніца сілкавання выключаны, перш чым прыступаць да любых работ па праводцы. Адключыце машыну ад крыніцы харчавання.Крок 2: План праводкі

Складзіце план электраправодкі на аснове схем электраправодкі вытворцы. Вызначце кампаненты, такія як рухавікі, датчыкі, выключальнікі і панэль кіравання, і вызначце іх узаемасувязь.Крок 3: Выбар кабеля

Выкарыстоўвайце адпаведныя кабелі і правады, якія адпавядаюць патрабаванням машыны да напружання і току. Пераканайцеся, што кабелі маюць правільны калібр і тып ізаляцыі.Крок 4: Пракладка кабеля

Акуратна пракладвайце кабелі і драты ўздоўж кабельных латкоў або трубаправодаў машыны. Трымайце іх у парадку і асобна ад рухомых кампанентаў, каб прадухіліць пашкоджанне.Крок 5: Тэрмінальныя злучэнні

Падключыце драты да адпаведных клем на такіх кампанентах, як рухавікі, датчыкі і выключальнікі. Забяспечце надзейныя злучэнні шляхам абціскання або паяння, калі патрабуецца. Для лёгкай ідэнтыфікацыі выкарыстоўвайце этыкеткі з правадоў.Крок 6: Праводка панэлі кіравання

Унутры панэлі кіравання падключыце драты да адпаведных клеммных блокаў, аўтаматычных выключальнікаў, кантактараў і рэле, як паказана на схемах падлучэння. Будзьце ўважлівыя ў сваёй працы, каб пазбегнуць перакрыжаваных злучэнняў або аслабленых правадоў.Крок 7: Падключэнне крыніцы харчавання

Падключыце прыладу да крыніцы сілкавання ў адпаведнасці з інструкцыямі вытворцы. Яшчэ раз праверце налады напружання, фазы і частаты, каб пераканацца, што яны адпавядаюць патрабаванням машыны.Крок 8: Меры бяспекі

Пры неабходнасці ўкараніце такія функцыі бяспекі, як выключальнікі аварыйнага прыпынку і ахоўныя блакіроўкі. Пераканайцеся, што гэтыя прылады бяспекі падключаны правільна і правераны на функцыянальнасць.Крок 9: Тэставанне

Перад тым, як зачыніць панэль кіравання і ўключыць прыладу, выканайце праверку бесперапыннасці, каб праверыць наяўнасць няспраўнасцяў праводкі або кароткага замыкання. Пераканайцеся, што ўсе злучэнні надзейныя і свабодныя ад нітак.в. Тэхніка бяспекі

- Блакіроўка/адказ (LOTO): Укараняйце працэдуры LOTO для прадухілення выпадковага запуску машыны падчас праводкі або тэхнічнага абслугоўвання. Для адключэння крыніц харчавання павінны выкарыстоўвацца прылады блакіроўкі.

- Кваліфікаваны электрык: Электрычныя работы павінны выконвацца кваліфікаваным электрыкам або тэхнікам, якія ведаюць электрычныя патрабаванні машыны і мясцовыя электрычныя нормы.

- Абарона ад перагрузкі: Усталюйце адпаведныя прылады абароны ад перагрузкі, такія як аўтаматычныя выключальнікі або засцерагальнікі, каб прадухіліць пашкоджанне ў выпадку электрычных збояў.

- зазямленне: Пераканайцеся, што машына і ўсе электрычныя кампаненты належным чынам зазямлены, каб прадухіліць пашкоджанне электрычным токам.

- Маркіроўка: Выразна маркіруйце ўсе правады, кабелі і кампаненты, каб палегчыць пошук непаладак і абслугоўванне ў будучыні.

- Рэгулярныя праверкі: Перыядычна правярайце электрычную сістэму на наяўнасць прыкмет зносу, пашкоджанняў або аслаблення злучэнняў. Аператыўна вырашайце любыя праблемы.

- Працэдуры ў надзвычайных сітуацыях: Устанавіце і паведаміце аб экстраных працэдурах пры праблемах з электрычнасцю, уключаючы электрычныя пажары або паражэнне электрычным токам.

Раздзел 6: Усталёўка праграмнага забеспячэння кіравання

У гэтай главе мы разгледзім працэс усталёўкі праграмнага забеспячэння кіравання для вашага станка з ЧПУ. Кіруючае праграмнае забеспячэнне - гэта мозг вашай сістэмы ЧПУ, які адказвае за інтэрпрэтацыю і выкананне інструкцый па апрацоўцы. У гэтай главе даецца агляд праграмнага забеспячэння для кіравання станкамі з ЧПУ, пакрокавае кіраўніцтва па ўсталёўцы праграмнага забеспячэння, а таксама працэдуры каліброўкі і тэсціравання.а. Агляд праграмнага забеспячэння для кіравання машынамі з ЧПУ

- Роля праграмнага забеспячэння кіравання: Праграмнае забеспячэнне для кіравання станкамі з ЧПУ адказвае за пераўтварэнне дадзеных канструкцыі і траекторыі інструмента з праграмнага забеспячэння CAD/CAM у пэўныя рухі машыны. Ён стварае G-коды і M-коды, якія кіруюць рухавікамі і прывадамі машыны.

- Тыпы праграмнага забеспячэння кіравання: Існуюць розныя тыпы праграмнага забеспячэння для кіравання ЧПУ, пачынаючы ад прапрыетарнага праграмнага забеспячэння, прадастаўленага вытворцамі машын, і заканчваючы адкрытым зыходным кодам і рашэннямі іншых вытворцаў. Выберыце праграмнае забеспячэнне, якое адпавядае патрабаванням вашай машыны і вашаму знаёмству з яе інтэрфейсам.

- Асаблівасці: Праграмнае забеспячэнне для кіравання можа адрознівацца ў плане функцый і магчымасцяў. Шукайце праграмнае забеспячэнне, якое прапануе неабходныя функцыі для вашых канкрэтных патрэб апрацоўкі, такія як стварэнне траекторыі інструмента, змена інструмента і кантроль хуткасці шпіндзеля.

б. Пакрокавая ўстаноўка праграмнага забеспячэння

Выканайце наступныя дзеянні, каб усталяваць праграмнае забеспячэнне кіравання для вашага станка з ЧПУ:Крок 1: Сістэмныя патрабаванні

Праверце сістэмныя патрабаванні, указаныя вытворцам праграмнага забеспячэння для кіравання. Пераканайцеся, што ваш кампутар адпавядае гэтым патрабаванням з пункту гледжання абсталявання, аперацыйнай сістэмы і даступнай памяці.Крок 2: загрузка праграмнага забеспячэння або ўсталявальны носьбіт

Атрымайце праграмнае забеспячэнне для кіравання, загрузіўшы яго з вэб-сайта вытворцы або выкарыстоўваючы ўсталявальны носьбіт, прадастаўлены вытворцам.Крок 3: Усталёўка

- Двойчы пстрыкніце па файле ўстаноўкі праграмнага забеспячэння, каб пачаць працэс усталёўкі.

- Выконвайце інструкцыі на экране праграмы ўстаноўкі. Гэта можа ўключаць у сябе выбар каталогаў для ўстаноўкі, прыняцце ліцэнзійных пагадненняў і канфігурацыю параметраў праграмнага забеспячэння.

- Пераканайцеся, што ўстаноўка прайшла паспяхова і не ўзнікла памылак.

Крок 4: Ліцэнзаванне і актывацыя

Калі праграмнае забеспячэнне для кіравання патрабуе ліцэнзавання або актывацыі, выконвайце інструкцыі вытворцы, каб завяршыць гэты працэс. Пераканайцеся, што ў вас ёсць неабходныя ліцэнзійныя ключы або коды актывацыі.Крок 5: Канфігурацыя машыны

Наладзьце праграмнае забеспячэнне для кіравання ў адпаведнасці са спецыфікацыямі вашага станка з ЧПУ. Гэта можа ўключаць у сябе наладу параметраў для восяў машыны, тыпаў рухавікоў і іншых апаратных кампанентаў.Крок 6: База даных інструментаў і матэрыялаў

Стварыце або імпартуйце базу дадзеных інструментаў і матэрыялаў у праграмнае забеспячэнне кіравання. Гэтая інфармацыя мае вырашальнае значэнне для стварэння траекторыі інструмента і выбару адпаведных параметраў апрацоўкі.в. Каліброўка і выпрабаванні

Пасля ўстаноўкі праграмнага забеспячэння для кіравання выканайце наступныя дзеянні для каліброўкі і тэсціравання:Крок 1: Наладжванне кропкі адліку і адліку

- Перамяшчэнне ўсіх восяў у іх апорныя або зыходныя пазіцыі. Гэта ўстанаўлівае вядомую пачатковую кропку для руху машыны.

- Пераканайцеся, што машына дакладна вяртаецца ў зыходнае становішча.

Крок 2: Каліброўка інструмента

- Калібруйце даўжыню і дыяметр інструмента. Гэта гарантуе, што машына ведае дакладныя памеры інструментаў, якія яна будзе выкарыстоўваць.

- Каб праверыць каліброўку інструмента, выканайце тэставыя разрэзы або працэдуры адключэння інструмента.

Крок 3: Налада нарыхтоўкі

- Замацуеце тэставую нарыхтоўку або матэрыял на працоўным стале або сістэме мацавання станка.

- Пераканайцеся, што нарыхтоўка правільна выраўнавана і замацавана.

Крок 4: Выпрабаванні

- Загрузіце простую тэставую праграму ў праграмнае забеспячэнне кіравання.

- Запусціце тэставую праграму, каб назіраць за рухамі станка і вынікамі апрацоўкі.

- Праверце любыя праблемы, такія як нечаканыя рухі, сутыкненні інструментаў або недакладнасці.

Крок 5: Тонкая налада

Калі падчас тэсціравання выяўляюцца праблемы, пры неабходнасці адрэгулюйце налады праграмнага забеспячэння кіравання, зрухі інструмента або настройку нарыхтоўкі. Паўтарайце тэставыя запускі, пакуль машына не будзе працаваць дакладна і надзейна.Крок 6: Дакументацыя

Задакументуйце ўсе вынікі каліброўкі і выпрабаванняў, уключаючы любыя карэкціроўкі праграмнага забеспячэння кіравання. Гэтая дакументацыя з'яўляецца каштоўнай для далейшага выкарыстання і ліквідацыі непаладак. Ўстаноўка праграмнага забеспячэння кіравання з'яўляецца найважнейшым этапам у працэсе наладкі станка з ЧПУ. Выконваючы інструкцыі вытворцы, калібруючы станок і праводзячы дбайнае тэставанне, вы можаце пераканацца, што ваш станок з ЧПУ гатовы да вытворчасці і здольны даваць дакладныя і дакладныя вынікі. У наступным раздзеле мы вывучым важнасць змазкі і тэхнічнага абслугоўвання для падтрымання прадукцыйнасці і даўгавечнасці вашага станка з ЧПУ.Глава 7: Змазка і тэхнічнае абслугоўванне

У гэтай главе мы спынімся на важных аспектах змазкі і абслугоўвання вашага станка з ЧПУ. Правільная змазка і рэгулярнае абслугоўванне неабходныя для забеспячэння даўгавечнасці, дакладнасці і надзейнасці вашага абсталявання з ЧПУ. Мы разгледзім важнасць змазкі, пунктаў змазкі і раскладу тэхнічнага абслугоўвання.а. Чаму змазка важная

Змазка гуляе важную ролю ў прадукцыйнасці і даўгавечнасці вашага станка з ЧПУ па некалькіх прычынах:- Зніжэнне трэння: Змазка памяншае трэнне паміж рухомымі часткамі, такімі як падшыпнікі, накіроўвалыя і шарыкавыя шрубы. Гэта зводзіць да мінімуму знос кампанентаў, падаўжаючы тэрмін іх службы.

- Цеплавыдзяленне: Змазачныя матэрыялы рассейваюць цяпло, якое ўтвараецца падчас апрацоўкі, прадухіляючы перагрэў важных кампанентаў. Гэта дапамагае падтрымліваць дакладнасць памераў і зніжае рызыку цеплавога пашырэння.

- Плаўная праца: Правільная змазка забяспечвае больш плыўныя і дакладныя руху кампанентаў машыны. Гэта важна для дасягнення высокай дакладнасці, неабходнай пры апрацоўцы з ЧПУ.

- Прадухіленне карозіі: Змазачныя матэрыялы забяспечваюць ахоўны бар'ер ад вільгаці і забруджванняў, зніжаючы рызыку карозіі на металічных паверхнях.

- Зніжэнне шуму: Змазка можа паменшыць шум, які ствараецца падчас працы машыны, ствараючы больш ціхія і камфортныя ўмовы працы.

б. Кропкі змазкі

Розныя станкі з ЧПУ маюць розныя кропкі змазкі, якія патрабуюць увагі. Вось некалькі агульных пунктаў змазкі, якія варта ўлічваць:- Лінейныя накіроўвалыя: Вырабіце змазку на лінейныя накіроўвалыя, якія палягчаюць рух восяў машыны. Яны могуць ўключаць шарыкавыя шрубы, лінейныя падшыпнікі і накіроўвалыя.

- Падшыпнікі шпіндзеля: Змазвайце падшыпнікі шпіндзеля, каб забяспечыць плаўнае кручэнне і паменшыць трэнне падчас рэзкі або апрацоўкі.

- Механізм змены інструмента: Калі ваша машына мае аўтаматычную змену інструментаў, пераканайцеся, што рухомыя часткі механізму належным чынам змазаны, каб прадухіліць закліноўванне або няспраўнасць.

- Скрынкі перадач: Скрынкі перадач, калі яны ёсць у вашай машыне, могуць патрабаваць змазкі праз вызначаныя інтэрвалы для падтрымання эфектыўнасці і зніжэння зносу.

- ШВП: Шарыкавыя шрубы з'яўляюцца важнымі кампанентамі ў станках з ЧПУ. Правільная змазка шарыка-шрубавых шруб і звязаных з імі кампанентаў вельмі важная для дакладнага размяшчэння і руху.

- Помпа астуджальнай вадкасці: Калі ваша машына выкарыстоўвае сістэму астуджальнай вадкасці, пераканайцеся, што помпа належным чынам змазана і што астуджальная вадкасць чыстая і не мае забруджванняў.

- Axis Motors: У залежнасці ад тыпу рухавікоў, якія выкарыстоўваюцца для перамяшчэння восі (напрыклад, крокавыя або сервоприводы), выконвайце рэкамендацыі вытворцы па змазцы або тэхнічнаму абслугоўванню.

- Ўшчыльнення і пракладкі: Праверце і па меры неабходнасці заменіце зношаныя або пашкоджаныя ўшчыльненні і пракладкі, каб прадухіліць уцечку і забруджванне змазкі.

в. Графік тэхнічнага абслугоўвання

Стварэнне рэгулярнага графіка тэхнічнага абслугоўвання вельмі важна для падтрымання станка з ЧПУ ў аптымальным стане. Вось крокі для стварэння графіка тэхнічнага абслугоўвання:Крок 1: Рэкамендацыі вытворцы

Пракансультуйцеся з дакументацыяй вытворцы і рэкамендацыямі адносна інтэрвалаў тэхнічнага абслугоўвання, тыпаў змазкі і канкрэтных працэдур.Крок 2: Штодзённае абслугоўванне

Выконвайце штодзённыя працэдуры тэхнічнага абслугоўвання, якія ўключаюць у сябе такія задачы, як ачыстка ад смецця, праверка аслабленых крапежных элементаў і праверка ўзроўню астуджальнай вадкасці. Гэтыя задачы дапамагаюць прадухіліць эскалацыю нязначных праблем.Крок 3: Штотыднёвае або штомесячнае абслугоўванне

Заплануйце больш паглыбленае тэхнічнае абслугоўванне на штотыднёвай або штомесячнай аснове, у залежнасці ад выкарыстання вашай машыны. Гэта можа ўключаць у сябе дбайную ачыстку, змазку і праверку важных кампанентаў.Крок 4: Штоквартальнае або раз у паўгода тэхнічнае абслугоўванне

Выконвайце больш шырокія задачы па тэхнічным абслугоўванні, такія як праверка і рэгуляванне выраўноўвання, праверка электрычных злучэнняў і замена зношаных або пашкоджаных дэталяў.Крок 5: Штогадовае тэхнічнае абслугоўванне

Штогод плануйце праводзіць комплексны агляд кваліфікаваным тэхнікам або інжынерам. Гэта павінна ўключаць поўны цыкл змазкі, праверку каліброўкі і любы неабходны рамонт або замену.Крок 6: Дакументацыя

Вядзіце падрабязныя запісы ўсіх мерапрыемстваў па тэхнічным абслугоўванні, уключаючы даты, выкананыя задачы і любыя выяўленыя праблемы. Гэтая дакументацыя мае неацэннае значэнне для адсочвання гісторыі машыны і планавання будучага тэхнічнага абслугоўвання.Крок 7: Навучанне

Пераканайцеся, што персанал, адказны за тэхнічнае абслугоўванне, належным чынам падрыхтаваны і мае доступ да неабходных інструментаў і рэсурсаў. Рэгулярная змазка і тэхнічнае абслугоўванне неабходныя для максімізацыі тэрміну службы і прадукцыйнасці вашага станка з ЧПУ. Прытрымліваючыся добра ўстаноўленага графіка тэхнічнага абслугоўвання і звяртаючыся да пунктаў змазкі, вы можаце прадухіліць заўчасны знос і забяспечыць, каб ваша машына працягвала вырабляць дакладныя і якасныя нарыхтоўкі. У наступным раздзеле мы абмяркуем працэдуры бяспекі і рэкамендацыі па эксплуатацыі вашага станка з ЧПУ.Глава 8: Працэдуры бяспекі для станкоў з ЧПУ

Бяспека мае першараднае значэнне пры працы са станкамі з ЧПУ. У гэтай главе мы вывучым асноўныя працэдуры бяспекі і рэкамендацыі па эксплуатацыі станкоў з ЧПУ, у тым ліку бяспеку станкоў з ЧПУ, працэдуры экстранага адключэння і выкарыстанне сродкаў індывідуальнай абароны (СІЗ).а. Бяспека машын з ЧПУ

- навучанне: Пераканайцеся, што ўвесь персанал, які кіруе або працуе вакол станкоў з ЧПУ, прайшоў комплекснае навучанне тэхніцы бяспекі. Гэта павінна ўключаць спецыфічнае навучанне машыны, бяспечныя эксплуатацыйныя працэдуры і распазнаванне небяспекі.

- Машынная ахова: Утрымлівайце ўсе агароджы машыны і ахоўныя блакіроўкі на месцы і спраўна функцыянуюць. Гэтыя функцыі бяспекі прызначаны для абароны аператараў ад рухомых частак і магчымых небяспек.

- Знакі бяспекі: Пераканайцеся, што ярлыкі бяспекі і папераджальныя знакі размешчаны на прыладзе на бачным месцы. Гэтыя этыкеткі даюць важную інфармацыю аб магчымых небяспеках і мерах бяспекі.

- Аварыйная прыпынак: Азнаёмце аператараў з размяшчэннем і выкарыстаннем кнопкі аварыйнага прыпынку. Пераканайцеся, што да яго лёгка дабрацца ў выпадку надзвычайнай сітуацыі.

- Ачысціць працоўную вобласць: Падтрымлівайце працоўную прастору без мітусні вакол станка з ЧПУ. Выдаліце ўсе непатрэбныя інструменты, матэрыялы або смецце, якія могуць выклікаць небяспеку спатыкнуцца або перашкаджаць працы машыны.

- Блакіроўка машыны/адказ (LOTO): Укараніце працэдуры блакіроўкі/пазнакі, каб абясточыць і замацаваць машыну перад выкананнем тэхнічнага абслугоўвання або рамонту. Прылады блакавання прадухіляюць выпадковы запуск машыны.

- Бяспека шпіндзеля і інструмента: Асцярожна звяртайцеся з рэжучымі інструментамі і зменамі інструментаў. Пераканайцеся, што інструменты належным чынам замацаваны ў трымальніках і што замена інструмента выконваецца ў адпаведнасці з бяспечнымі працэдурамі.

- Апрацоўка матэрыялаў: Выкарыстоўвайце адпаведнае пад'ёмнае абсталяванне і тэхніку пры працы з цяжкімі матэрыяламі або дэталямі. Пазбягайце перагрузкі машыны.

- Пажарная бяспека: Трымайце паблізу вогнетушыцелі і дэтэктары дыму. Распрацуйце і паведаміце пратаколы пажарнай бяспекі, уключаючы размяшчэнне пажарных выхадаў і працэдуры эвакуацыі.

б. Працэдуры аварыйнага адключэння

- Кнопка аварыйнага прыпынку: У аварыйным выпадку або калі патрабуецца неадкладнае адключэнне, націсніце кнопку аварыйнага прыпынку. Гэтая кнопка звычайна вялікая, чырвоная і лёгкадаступная.

- Спыніць увесь рух: Кнопка аварыйнага прыпынку павінна спыніць усе рухі машыны і адключыць сілкаванне машыны. Пераканайцеся, што машына цалкам спынілася.

- Блакіроўка/адключэнне: Пасля выкарыстання кнопкі аварыйнага прыпынку выканайце працэдуры блакіроўкі/пазнакі, каб засцерагчы машыну і прадухіліць выпадковы перазапуск.

- Паведаміць уладам: У выпадку няшчаснага выпадку або небяспечнай сітуацыі звярніцеся ў адпаведныя органы, напрыклад, да тэхнічнага персаналу або кіраўнікоў, каб вырашыць праблему і пераканацца, што машына зноў бяспечная для працы.

в. Сродкі індывідуальнай абароны (СІЗ)

- Ахоўныя акуляры: Аператары і персанал, якія знаходзяцца паблізу станка з ЧПУ, павінны насіць ахоўныя акуляры з адпаведнай ударатрываласцю, каб абараніць вочы ад ляцячага смецця.

- Абарона слыху: У шумных машынных цэхах варта насіць сродкі абароны слыху, такія як берушы або берушы, каб прадухіліць пашкоджанне слыху.

- пальчаткі: Пры апрацоўцы матэрыялаў або выкананні работ па тэхнічным абслугоўванні апранайце адпаведныя пальчаткі. Пераканайцеся, што пальчаткі не ўяўляюць небяспекі паблізу рухомых частак машыны.

- Абарона дыхальных шляхоў: If апрацоўчы матэрыялПры ўзнікненні пылу або дыму выкарыстоўвайце сродкі абароны органаў дыхання, такія як пылавыя маскі або рэспіратары, каб засцерагчыся ад небяспекі пры ўдыханні.

- Ахоўны абутак: Носіце трывалы ахоўны абутак або чаравікі з падэшвай, якая не слізгае, каб абараніць ногі ад траўмаў і забяспечыць добрае счапленне з працоўным месцам.

- Ахоўнае адзенне: У залежнасці ад працэсу апрацоўкі і матэрыялаў, якія выкарыстоўваюцца, апранайце адпаведнае ахоўнае адзенне, напрыклад, фартухі або камбінезоны для ўсяго цела.

- Ахоўныя шлемы: У асяроддзях, дзе ёсць рызыка падзення прадметаў, надзявайце ахоўныя шлемы або каскі для абароны галавы.

- Шчыткі для твару: Для выканання заданняў, якія звязаны з патэнцыйнай небяспекай для твару, напрыклад, ад пырскаў астуджальнай вадкасці або сколаў, выкарыстоўвайце ахоўныя шчыткі ў дадатак да ахоўных акуляраў.

Глава 9: Вырашэнне распаўсюджаных праблем пры ўсталёўцы

У гэтай главе мы вывучым агульныя праблемы, якія могуць узнікнуць пры ўсталёўцы станкоў з ЧПУ, і прапануем рашэнні для вырашэння гэтых праблем. Акрамя таго, мы абмяркуем метады ліквідацыі непаладак, якія могуць дапамагчы вам выявіць і эфектыўна вырашыць праблемы.а. Агульныя праблемы і рашэнні

-

Праблемы з электрычнасцю:

- Праблема: Станок з ЧПУ не ўключаецца.

- Рашэнне: Праверце крыніцу сілкавання, электрычныя злучэнні і засцерагальнікі. Пераканайцеся, што кнопка аварыйнага прыпынку адпушчана.

-

Механічнае зрушэнне:

- Праблема: Станок вырабляе недакладныя разрэзы або памеры нарыхтоўкі.

- Рашэнне: Выраўнуйце і выраўнуйце машыну. Праверце, ці няма аслабленых кампанентаў або зношаных накіроўвалых, і пры неабходнасці заменіце іх.

-

Шугат або вібрацыя інструмента:

- Праблема: Машына стварае вібрацыю або грукат інструмента, што ўплывае на якасць паверхні.

- Рашэнне: Праверце трымальнік і цангу шпіндзеля на правільнае размяшчэнне. Адрэгулюйце параметры рэзкі і налады траекторыі інструмента.

-

Памылкі сувязі:

- Праблема: Кантролер ЧПУ не можа ўзаемадзейнічаць з кампутарам або праграмным забеспячэннем CAD/CAM.

- Рашэнне: Праверце кабельныя злучэнні, хуткасць перадачы дадзеных і налады як на прыладзе, так і на кампутары. Пераканайцеся, што ўстаноўка праграмнага забеспячэння і драйвераў належная.

-

Паломка інструмента:

- Праблема: Інструменты часта ламаюцца падчас апрацоўкі.

- Рашэнне: Праверце выраўноўванне інструмента, стан трымальніка і біццё шпіндзеля. Адрэгулюйце падачы і хуткасці ў залежнасці ад матэрыялу інструмента і нарыхтоўкі.

-

Праблемы з астуджальнай вадкасцю або змазкай:

- Праблема: Недастатковы або нераўнамерны паток астуджальнай вадкасці/змазкі.

- Рашэнне: Праверце астуджальную вадкасць і кампаненты сістэмы змазкі, такія як помпы, шлангі і фарсункі. Ачысціце або заменіце фільтры і забяспечце належны ўзровень вадкасці.

-

Памылкі праграмнага забеспячэння:

- Праблема: Кіруючае праграмнае забеспячэнне адлюстроўвае паведамленні пра памылкі або нечаканыя паводзіны.

- Рашэнне: Праглядзіце паведамленні пра памылкі і звярніцеся да дакументацыі праграмнага забеспячэння. Праверце наяўнасць праблем з сумяшчальнасцю і пры неабходнасці абнавіце праграмнае забеспячэнне або прашыўку.

б. Метады ліквідацыі непаладак

- Сістэмны падыход: Пры ліквідацыі непаладак прымяняйце сістэматычны падыход, выяўляючы і ізалюючы крыніцу праблемы. Пачніце з самых простых праверак і паступова даследуйце больш складаныя прычыны.

- Дакументацыя: Звярніцеся да інструкцый па машынах, дакументацыі і рэсурсаў, прадастаўленых вытворцам, для атрымання інструкцый па ліквідацыі непаладак і інтэрпрэтацыі кодаў памылак.

- Вымярэнне і тэставанне: Выкарыстоўвайце вымяральныя інструменты, такія як цыферблатныя індыкатары, суппорты і мікраметры, каб ацаніць выраўноўванне, памеры і біццё інструмента. Правядзіце пробныя разрэзы, каб праверыць дакладнасць апрацоўкі.

- Візуальны агляд: Правядзіце дбайны візуальны агляд машыны, правяраючы наяўнасць аслабленых мацаванняў, пашкоджаных кампанентаў або бачных прыкмет зносу.

- Журналы і запісы: Праглядзіце журналы тэхнічнага абслугоўвання, журналы памылак і запісы мінулых праблем, каб выявіць перыядычныя праблемы або заканамернасці.

- Кансультацыя экспертаў: Калі вы сутыкаецеся са складанымі або пастаяннымі праблемамі, пракансультуйцеся са спецыялістамі, такімі як служба тэхнічнай падтрымкі вытворцы, кваліфікаваныя спецыялісты або вопытныя машыністы, якія маглі сутыкнуцца з падобнымі праблемамі.

- Бяспечнае ліквідацыю непаладак: Заўсёды забяспечвайце бяспеку падчас ліквідацыі непаладак. Выконвайце працэдуры блакіроўкі/маркіроўкі, адключыце сілкаванне машыны і выкарыстоўвайце адпаведныя сродкі індывідуальнай абароны (СІЗ).

- Дакументацыя: Весці падрабязныя запісы дзеянняў па ліквідацыі непаладак, уключаючы прынятыя меры, назіранні і прынятыя рашэнні. Гэтыя запісы могуць быць каштоўнымі для выкарыстання ў будучыні.

- Бесперапыннае навучанне: Заахвочвайце культуру пастаяннага навучання і абмену ведамі сярод вашай каманды. Вопыт, атрыманы падчас ліквідацыі непаладак, можа прывесці да паляпшэння метадаў прафілактычнага абслугоўвання.

Глава 10: Канчатковыя праверкі і тэставанне

У гэтай заключнай главе мы абмяркуем асноўныя этапы выканання тэставых праграм, забеспячэння дакладнасці і тонкай налады ўстаноўкі станка з ЧПУ для дасягнення аптымальнай прадукцыйнасці.а. Запуск тэставых праграм

- Выбар тэставых праграм: Падрыхтуйце тэставыя праграмы, якія ахопліваюць шэраг аперацый апрацоўкі, якія будзе выконваць ваш станок з ЧПУ. Гэтыя праграмы павінны ўключаць асноўныя рухі, змены інструментаў і розныя сцэнарыі рэзкі.

- Настройка інструмента і нарыхтоўкі: Усталюйце адпаведныя інструменты і замацуеце тэставую нарыхтоўку на працоўным стале або прыстасаванні станка. Пераканайцеся, што зрухі інструмента і зрухі задання правільна запраграмаваны.

- Сухі прагон: Спачатку выканайце сухую прагонку без разразання. Гэта дазваляе правяраць рух станка, змены інструментаў і агульны ход праграмы на наяўнасць памылак або нечаканых паводзін.

- Выбар матэрыялу: Выберыце тэставы матэрыял, аналагічны таму, які вы плануеце выкарыстоўваць для вашых рэальных праектаў апрацоўкі. Гэта гарантуе, што вынікі тэстаў дакладна імітуюць рэальныя ўмовы.

- Рэжучыя тэсты: Выкананне тэставых праграм з аперацыямі рэзкі. Сачыце за прадукцыйнасцю станка, звяртаючы асаблівую ўвагу на дакладнасць траекторыі інструмента, хуткасць кручэння шпіндзеля і падачы.

б. Забеспячэнне дакладнасці

- Вымярэнне і праверка: Пасля выканання праграм выпрабаванняў вымерайце памеры і аздабленне паверхні доследных нарыхтовак з дапамогай дакладных вымяральных прыбораў. Параўнайце вынікі з меркаванымі спецыфікацыямі дызайну.

- Праверка інструмента: Праверце рэжучыя інструменты на наяўнасць прыкмет зносу, такіх як сколы па краях або празмерны знос інструмента. Пры неабходнасці заменіце або завастрыце інструменты.

- Агляд нарыхтоўкі: Агледзіце тэставую нарыхтоўку на наяўнасць дэфектаў, праблем з аздабленнем паверхні або адхіленняў ад патрэбнай геаметрыі. Вырашыце любыя праблемы, выяўленыя падчас праверкі.

- Зваротная сувязь і аналіз: Прааналізуйце вынікі тэсту, каб выявіць любыя разыходжанні або адхіленні ад чаканых вынікаў. Вызначце, ці патрэбныя карэкціроўкі для павышэння дакладнасці.

в. Тонкая налада

- Аптымізацыя траекторыі інструмента: Калі вынікі тэставання выяўляюць недакладнасці або праблемы з аздабленнем паверхні, падумайце аб аптымізацыі траекторый інструмента ў праграмным забеспячэнні CAM. Адрэгулюйце параметры траекторыі інструмента, выбар інструмента, а таксама хуткасці рэзкі і падачы пры неабходнасці.

- Рэгуляванне параметраў машыны: Пракансультуйцеся з дакументацыяй да машыны, каб дакладна наладзіць пэўныя параметры, такія як паскарэнне, запаволенне і кампенсацыя люфта. Гэтыя карэкціроўкі могуць павысіць дакладнасць.

- Каліброўка зрушэння інструмента: Пры неабходнасці паўторна адкалібруйце зрухі інструмента. Пераканайцеся, што станок дакладна кампенсуе даўжыню і дыяметр інструмента, памяншаючы памылкі пры апрацоўцы.

- Карэкцыя працоўнага зрушэння: Праверце і выпраўце працоўныя зрушэнні, каб гарантаваць, што станок дакладна размяшчае інструмент адносна нарыхтоўкі. Невялікія памылкі ў заліку работ могуць прывесці да істотных недакладнасцяў.

- Паўторнае тэставанне: Пасля ўнясення карэкціровак і тонкай налады паўторна запусціце тэставыя праграмы, каб пераканацца ў паляпшэнні дакладнасці і якасці паверхні.

- Дакументацыя: Задакументуйце ўсе дзеянні па тонкай наладзе, карэкціроўкі і вынікі тэставання для выкарыстання ў будучыні. Гэтая дакументацыя будзе каштоўнай для падтрымання паслядоўнасці ў вашых апрацоўчых аперацыях.

Глава 11: Навучанне і развіццё навыкаў

У гэтай главе мы падкрэслім важнасць навучання і павышэння кваліфікацыі як для аператараў машын, так і для абслугоўваючага персаналу. Правільнае навучанне і павышэнне кваліфікацыі маюць вырашальнае значэнне для забеспячэння бяспечнай і эфектыўнай працы станкоў з ЧПУ, а таксама для эфектыўнага абслугоўвання і ліквідацыі непаладак абсталявання.а. Навучанне аператара

- Асноўныя аперацыі машыны: Аператары павінны прайсці ўсебаковае навучанне па фундаментальных аспектах працы станка з ЧПУ, уключаючы запуск, выключэнне станка, навядзенне і рух трушком.

- Разуменне G-кодаў і M-кодаў: Аператары павінны быць дасведчанымі ў інтэрпрэтацыі і мадыфікацыі G-кодаў і M-кодаў, якія кіруюць рухам і функцыямі машыны.

- Апрацоўка інструментаў: Для прадухілення няшчасных выпадкаў і забеспячэння дакладнасці апрацоўкі важныя належныя метады працы з інструментам, уключаючы замену інструмента, зрушэнне інструмента і каліброўку інструмента.

- Настройка нарыхтоўкі: Навучанне павінна ахопліваць наладжванне дэталяў, у тым ліку ўтрыманне, загрузку матэрыялу і замацаванне дэталяў на працоўным стале або прыстасаванні станка.

- Працэдуры бяспекі: Аператары павінны добра ведаць працэдуры бяспекі станкоў з ЧПУ, пратаколы аварыйнага адключэння і выкарыстанне сродкаў індывідуальнай абароны (СІЗ).

- Асновы ліквідацыі непаладак: Базавыя навыкі ліквідацыі непаладак, такія як выяўленне агульных праблем і ўсведамленне таго, калі звяртацца па дапамогу, могуць дапамагчы аператарам аператыўна вырашаць нязначныя праблемы.

- Кантроль якасці: Навучанне метадам кантролю якасці і праверкі мае жыццёва важнае значэнне для таго, каб гатовыя дэталі адпавядалі вызначаным допускам і патрабаванням да аздаблення паверхні.

- Мадэляванне і практыка: Аператары павінны мець магчымасці для практычнай практыкі і мадэлявання практыкаванняў, каб палепшыць свае навыкі і ўмацаваць упэўненасць у кіраванні станком з ЧПУ.

б. Навучанне тэхнічнаму абслугоўванню

- Прафілактычнае абслугоўванне: Тэхнічны персанал павінен прайсці навучанне па звычайным задачам прафілактычнага тэхнічнага абслугоўвання станка з ЧПУ, уключаючы працэдуры змазкі, чысткі і праверкі.

- Кампаненты машыны: Глыбокае разуменне кампанентаў машыны, уключаючы рухавікі, датчыкі, прывады і электрычныя сістэмы, неабходна для абслугоўваючага персаналу для эфектыўнай дыягностыкі і вырашэння праблем.

- Метады ліквідацыі непаладак: Прасунутыя навыкі ліквідацыі непаладак, такія як дыягностыка электрычных, механічных і праграмных праблем, важныя для мінімізацыі часу прастою і аптымізацыі прадукцыйнасці машыны.

- Кіраванне змазкай і вадкасцямі: Правільнае веданне кропак змазкі, тыпаў вадкасці і сістэм фільтрацыі вельмі важна для падтрымання механічнай цэласнасці машыны.

- Электрычныя сістэмы: Тэхнічны персанал павінен быць навучаны электрычным сістэмам, у тым ліку разуменню схем падлучэння, пратаколаў электрабяспекі і замены электрычных кампанентаў.

- Пашыраная каліброўка: Навучанне сучасным метадам каліброўкі, такім як лазернае выраўноўванне і вымярэнне біцця шпіндзеля, можа павысіць дакладнасць станка з ЧПУ.

- Абнаўленне праграмнага забеспячэння: Знаёмства з абнаўленнямі праграмнага забеспячэння і прашыўкай важна для падтрымання актуальнасці праграмнага забеспячэння кіравання і прашыўкі машыны.

в. Павышэнне навыкаў

- Працяг навучання: Заахвочвайце культуру бесперапыннага навучання сярод аператараў і тэхнічнага персаналу. Гэта можа ўключаць наведванне семінараў, семінараў і онлайн-курсаў, звязаных з тэхналогіяй ЧПУ.

- Ацэнка навыкаў: Перыядычна ацэньвайце навыкі і веды аператараў і абслугоўваючага персаналу, каб вызначыць вобласці для паляпшэння і мэтавага навучання.

- Крос-трэнінг: Разгледзім перакрыжаванае навучанне аператараў асноўным задачам тэхнічнага абслугоўвання і наадварот. Гэта можа палепшыць агульнае разуменне і супрацоўніцтва ў камандзе.

- Настаўніцтва: Рэалізуйце праграмы настаўніцтва, дзе вопытныя супрацоўнікі могуць даць рэкамендацыі і падзяліцца сваімі ведамі з менш дасведчанымі членамі каманды.

- Рашэнне праблем: Заахвочвайце супрацоўнікаў актыўна ўдзельнічаць у практыкаваннях па вырашэнні праблем і аналізе першапрычын, выхоўваючы культуру актыўнага ліквідацыі непаладак.

- Цыкл зваротнай сувязі: Стварыце сістэму зваротнай сувязі, у якой аператары і абслугоўваючы персанал могуць паведамляць аб праблемах, дзяліцца думкамі і прапаноўваць паляпшэнні ў эксплуатацыі і абслугоўванні машын.

заключэнне

У гэтым поўным кіраўніцтве мы вывучылі складаны працэс усталёўкі станка з ЧПУ, які ахоплівае шырокі спектр тэм, каб пераканацца, што ваш станок з ЧПУ сабраны, усталяваны і эксплуатуецца эфектыўна і бяспечна. Давайце абагульнім асноўныя моманты, падкрэслім важнасць правільнай ўстаноўкі станка з ЧПУ і паглядзім у будучыню тэхналогіі ЧПУ.а. Рэзюмэ ключавых момантаў

У гэтым кіраўніцтве мы разгледзелі наступныя ключавыя моманты:- Разуменне станкоў з ЧПУ: Мы пачалі з абмеркавання таго, што такое станкі з ЧПУ, якія даступныя тыпы і іх асноўныя кампаненты.

- Падрыхтоўка перад устаноўкай: Мы падкрэслілі важнасць падрыхтоўкі рабочай прасторы, выканання патрабаванняў да электразабеспячэння і электрычнасці, а таксама выканання мер бяспекі перад устаноўкай.

- Зборка станка з ЧПУ: Былі апісаны падрабязныя этапы распакавання, упарадкавання кампанентаў, зборкі рамы машыны, мацавання рухавікоў і прывадаў, усталявання панэлі кіравання і кіравання кабелямі.

- Выраўноўванне і выраўноўванне: Мы абмеркавалі важнасць выраўноўвання і выраўноўвання, неабходныя інструменты і пакрокавы працэс для дасягнення дакладнага выраўноўвання.

- Электраправодка: Разуменне электрычных сістэм, падключэнне станка з ЧПУ і захаванне мер бяспекі пры выкананні электрамантажных работ былі падрабязна асветлены.

- Ўстаноўка праграмнага забеспячэння кіравання: Былі абмеркаваны ўстаноўка праграмнага забеспячэння кіравання, каліброўка і працэдуры тэсціравання, каб пераканацца, што станок з ЧПУ працуе правільна.

- Змазка і тэхнічнае абслугоўванне: Была падкрэслена важнасць змазкі і тэхнічнага абслугоўвання для даўгавечнасці і прадукцыйнасці машыны, у тым ліку пункты змазкі і графікі тэхнічнага абслугоўвання.

- Працэдуры бяспекі: Працэдуры бяспекі, пратаколы аварыйнага адключэння і выкарыстанне сродкаў індывідуальнай абароны (СІЗ) былі разгледжаны для стварэння бяспечных працоўных умоў.

- Вырашэнне распаўсюджаных праблем пры ўсталёўцы: Для эфектыўнага выяўлення і вырашэння праблем былі прадстаўлены агульныя праблемы і метады іх ліквідацыі.

- Канчатковыя праверкі і тэсціраванне: Абмяркоўваліся запуск праграм тэставання, забеспячэнне дакладнасці і тонкая налада машыны для дасягнення аптымальнай прадукцыйнасці.

- Навучанне і развіццё навыкаў: Была падкрэслена важнасць навучання аператарскага і абслугоўваючага персаналу, а таксама пастаяннага павышэння кваліфікацыі.

б. Важнасць правільнай ўстаноўкі станка з ЧПУ

Правільная ўстаноўка станка з ЧПУ - гэта аснова, на якой будуецца паспяховая апрацоўка. Гэта важна па наступных прычынах:- дакладнасць: Добра ўсталяваны станок з ЧПУ з большай верагоднасцю будзе вырабляць дакладныя і дакладныя дэталі, памяншаючы колькасць лому і перапрацоўкі.

- Бяспека: Устаноўка, якая адпавядае стандартам і працэдурам бяспекі, забяспечвае дабрабыт аператараў машын і абслугоўваючага персаналу.

- стаж: Правільная ўстаноўка і рэгулярнае абслугоўванне падаўжаюць тэрмін службы вашага станка з ЧПУ, абараняючы вашы інвестыцыі.

- эфектыўнасць: Правільна ўстаноўленая машына працуе эфектыўна, зводзячы да мінімуму час прастою і павялічваючы прадукцыйнасць.

- Якасць: Якасць мантажу непасрэдна ўплывае на якасць апрацоўваных дэталяў, што прыводзіць да задаволеных кліентаў і паляпшэння рэпутацыі.

в. Глядзець наперад

Па меры развіцця тэхналогій станкі з ЧПУ стануць яшчэ больш здольнымі і ўніверсальнымі. Вельмі важна быць у курсе апошніх распрацовак, абнаўленняў праграмнага забеспячэння і перадавых практык апрацоўкі з ЧПУ. Акрамя таго, па меры таго, як тэхналогія ЧПУ становіцца больш даступнай, больш галін і прадпрыемстваў могуць скарыстацца яе перавагамі. У заключэнне варта сказаць, што ўстаноўка станка з ЧПУ - гэта складаны, але карысны працэс. Выконваючы рэкамендацыі і лепшыя практыкі, выкладзеныя ў гэтым кіраўніцтве, вы можаце падрыхтаваць аснову для паспяховай апрацоўкі з ЧПУ. Памятайце, што пастаяннае навучанне, навучанне і пастаяннае тэхнічнае абслугоўванне з'яўляюцца ключавымі для падтрымання і паляпшэння прадукцыйнасці вашых станкоў з ЧПУ, калі вы глядзіце наперад у будучыню, напоўненую магчымасцямі ў свеце дакладнай вытворчасці.

Нашы паслугі

- 5 Апрацоўка восі

- Фрэзераванне cnc

- Паварот cnc

- Апрацоўчая прамысловасць

- Працэс апрацоўкі

- Апрацоўка паверхняў

- Механічная апрацоўка металу

- Апрацоўка пластыка

- Парашковая металургія Цвіль

- Ліццё пад ціскам

- Галерэя запчастак

Прыклады

- Аўтазапчасткі для металу

- дэталяў машын

- Святлодыёдны радыятар

- Часткі будаўніцтва

- Мабільныя часткі

- Медыцынскія часткі

- Электронныя дэталі

- Індывідуальная апрацоўка

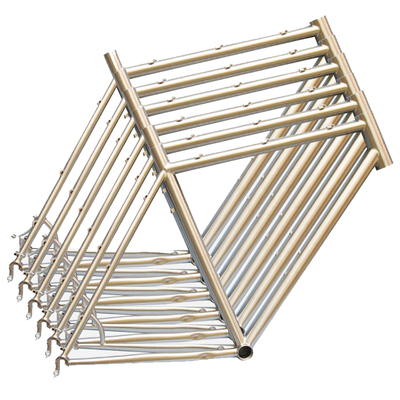

- часткі ровараў

Спіс матэрыялаў

- Апрацоўка алюмінія

- Апрацоўка тытана

- Механічная апрацоўка нержавеючай сталі

- Апрацоўка медзі

- Апрацоўка латуні

- Суперсплаўная апрацоўка

- Peek апрацоўка

- Апрацоўка UHMW

- Аднатонная апрацоўка

- PA6 Апрацоўка

- Апрацоўка PPS

- Апрацоўка тэфлонам

- Апрацоўка Інконеля

- Апрацоўка інструментальнай сталі

- Больш матэрыялу

Галерэя запчастак